Transformation hotbed en bivoltage

2 participants

Transformation hotbed en bivoltage

Transformation hotbed en bivoltage

J'ai reçu mon mk3 alu mais j'avais envie de trouver une autre solution.

J'ai donc pris un ohmmètre et cherché le point milieu sur la piste de l'élément de chauffe.

Ensuite j'ai isolé les pistes à côté avec du kapton pour souder deux fils de 0.75mm :

j'ai entouré les fils avec du kapton par sécurité.

Pour pouvoir passer le fil dessous j'ai utilisé du liège de 4mm isolé avec du kapton côté plateau :

Et creusé sur le trajet côté hotbed :

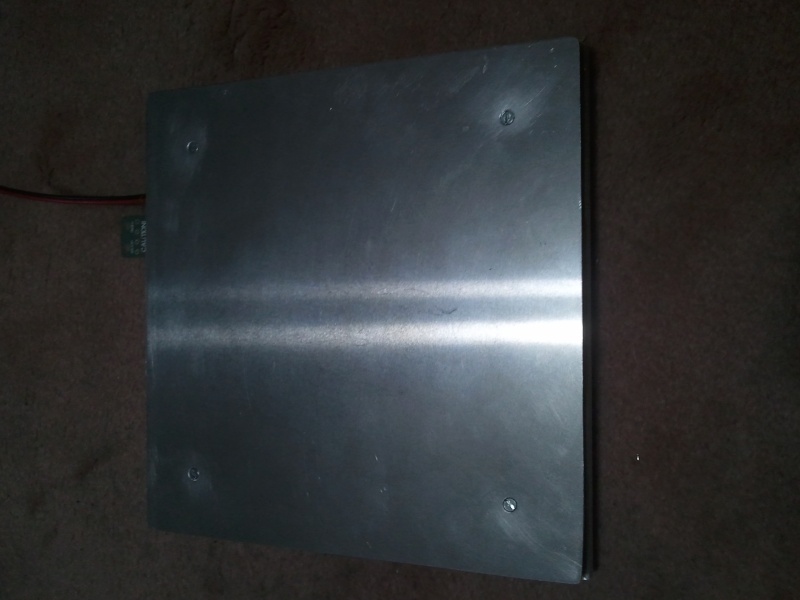

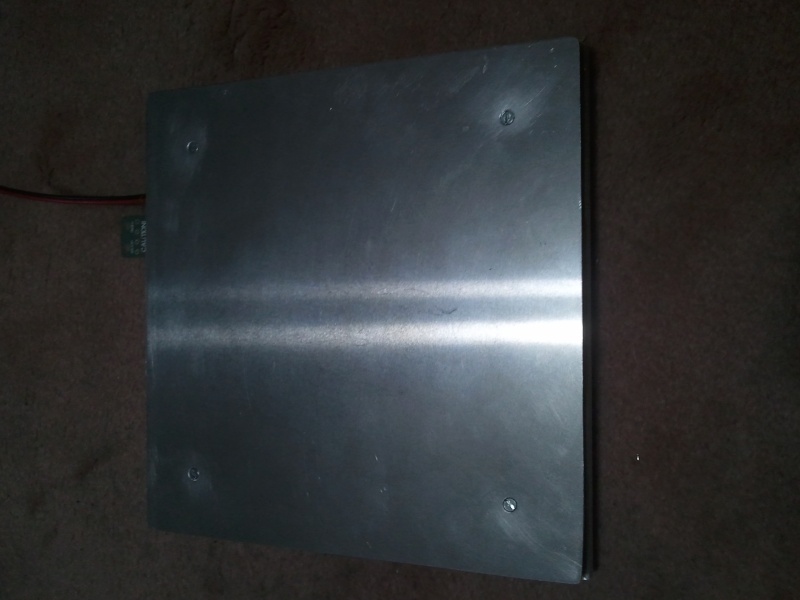

Une plaque alu de 1.5mm avec de la pâte thermique avait déjà été montée sur le hotbed et comme j'avais prévu des irrégularité de surface j'ai renforcé le plateau :

J'ai utilisé des vis fraisées pour avoir aucune aspérité :

Si j'avais eut le moindre "jour" entre les supports et la plaque montée j'aurais passé l'ensemble "au marbre" pour avoir un carré extérieur parfaitement plane.

Et voilà l'ensemble monté :

Je n'ai pas trop renforcé le centre du plateau pour pouvoir redresser un peu la déformation au centre due à l'écrasement du liège.

Le plateau n'est guère plus lourd que quand j'avais ma plaque de verre et l'alu est bien meilleur conducteur de chaleur.

En l'état je n'ai qu'une irrégularité de 0.1mm en surface que je vais rattraper en ponçant sur du marbre avant de monter tout çà.

J'ai donc pris un ohmmètre et cherché le point milieu sur la piste de l'élément de chauffe.

Ensuite j'ai isolé les pistes à côté avec du kapton pour souder deux fils de 0.75mm :

j'ai entouré les fils avec du kapton par sécurité.

Pour pouvoir passer le fil dessous j'ai utilisé du liège de 4mm isolé avec du kapton côté plateau :

Et creusé sur le trajet côté hotbed :

Une plaque alu de 1.5mm avec de la pâte thermique avait déjà été montée sur le hotbed et comme j'avais prévu des irrégularité de surface j'ai renforcé le plateau :

J'ai utilisé des vis fraisées pour avoir aucune aspérité :

Si j'avais eut le moindre "jour" entre les supports et la plaque montée j'aurais passé l'ensemble "au marbre" pour avoir un carré extérieur parfaitement plane.

Et voilà l'ensemble monté :

Je n'ai pas trop renforcé le centre du plateau pour pouvoir redresser un peu la déformation au centre due à l'écrasement du liège.

Le plateau n'est guère plus lourd que quand j'avais ma plaque de verre et l'alu est bien meilleur conducteur de chaleur.

En l'état je n'ai qu'une irrégularité de 0.1mm en surface que je vais rattraper en ponçant sur du marbre avant de monter tout çà.

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Transformation hotbed en bivoltage

Re: Transformation hotbed en bivoltage

L'irrégularité c'était étrangement aggravée...

Ayant la possibilité de monter un dremel https://3dprinting.forumactif.org/t355-utiliser-un-dremel-sur-la-k8200 , un surfaçage à la fraise a donné un résultat médiocre...

Avec une meule pareil...

Un collègue a une fraiseuse et il m'a proposé de m'aplanir tout çà...

L'alu se déforme en chauffant et il m'a conseillé gentiment d'opter pour un plateau en inox...

Après avoir essayé nu, avec une plaque de verre, avec une plaque d'alu mon lit s'est donc retrouvé bi-voltage et inox.

A force de dessouder/ressouder les connections les 4 pastilles ont dégagé et j'ai galéré pour reconstruire les "pistes" et voilà mon lit équipé de connecteurs amovibles

L'inox est lourd mais j'ai monté des polulus DV8825 avec radiateurs et ventilation donc c'est même encore mieux car les mouvements sont moins oscillants.

Le plateau en position "normale" sans le ventilateur de pièce met 20 minutes pour monter à 55°, 1h30 pour arriver à 70°, une température jamais atteinte avec celui d'origine mais bien sûr çà chute quand il y a la ventilation, ce problème disparaîtra quand j'activerais le bivoltage.

La température est très stable et bien répartie sur toute la surface, le collègue a eut raison, l'inox c'est mieux

Ayant la possibilité de monter un dremel https://3dprinting.forumactif.org/t355-utiliser-un-dremel-sur-la-k8200 , un surfaçage à la fraise a donné un résultat médiocre...

Avec une meule pareil...

Un collègue a une fraiseuse et il m'a proposé de m'aplanir tout çà...

L'alu se déforme en chauffant et il m'a conseillé gentiment d'opter pour un plateau en inox...

Après avoir essayé nu, avec une plaque de verre, avec une plaque d'alu mon lit s'est donc retrouvé bi-voltage et inox.

A force de dessouder/ressouder les connections les 4 pastilles ont dégagé et j'ai galéré pour reconstruire les "pistes" et voilà mon lit équipé de connecteurs amovibles

L'inox est lourd mais j'ai monté des polulus DV8825 avec radiateurs et ventilation donc c'est même encore mieux car les mouvements sont moins oscillants.

Le plateau en position "normale" sans le ventilateur de pièce met 20 minutes pour monter à 55°, 1h30 pour arriver à 70°, une température jamais atteinte avec celui d'origine mais bien sûr çà chute quand il y a la ventilation, ce problème disparaîtra quand j'activerais le bivoltage.

La température est très stable et bien répartie sur toute la surface, le collègue a eut raison, l'inox c'est mieux

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Transformation hotbed en bivoltage

Re: Transformation hotbed en bivoltage

Récupéré de https://3dprinting.forumactif.org/t339-polulu-drv8825-compatibles

Il y a cependant une bonne raison qui m'oblige à bien préciser sur ce sujet que le câblage d'origine ne peut pas supporter l'intensité d'un lit nouvelle génération câblé en 12 volts et pire alimenté en 15 volts !

Le plateau d'origine est câblé avec 2x4fils pouvant supporter au maximum 1 ampère chacun, c'est donc du 4 ampères maximum.

Un plateau 24 volts fait 6 ohms environ (deux résistances en série de 3 ohms), cela donne pour du 24 volts 24V/6R donc 4 ampères I, et 24Vx4I 96Watts

Sur un plateau alimenté en 12 volts les deux résistances de 3 ohms sont en parallèle donc la valeur devient du 1.5 ohms, 12V/1.5R donne 8 ampères I, et 12Vx8I 96Watts

Même puissance de chauffe mais pas le même ampérage car multiplié par deux en 12 volts...

Pour ne pas risquer un "effet fusible" dégageant une chaleur dangereuse dans la filerie c'est pour çà que j'ai choisi deux fils de 0.75mm2 (il aurait fallut une nappe de 8 fils pour du 12volts) pour le point commun et pour ceux qui sont en 12 volts il faut utiliser les 2x4fils groupés en les câblant chacun sur les deux points de raccordement en les réunissant à la carte.

Un petit schéma en 12 volts c'est mieux, le 1 est le point commun sur l'exemple, attention sur d'autres lits les connexions peuvent être placées autrement :

Pour moi qui ai une alimentation 15 volts 20 ampères, mon lit pompera 10 ampères pour 150 watts (j’espère qu'il n'y aura pas les mêmes problèmes qu'avec une résistance de nez à 40w dont il faut limiter le courant dans le firmware), il faudrait donc deux fils de 1.5mm2 pour l'alimenter, c'est trop gros et pas assez souple, c'est pour çà que j'ai choisi de doubler du 0.75mm2

Effectivement pourquoi choisir du 24 volts avec en plus un circuit de commande alors que la carte peut piloter ce voltage (en mettant deux ventilateurs en série http://www.thingiverse.com/thing:454961 et deux résistances aussi en série pour le nez, ainsi qu'en faisant attention que l'alimentation ne dépasse jamais 24v pour le 7805 qui lui supporte 25 volts maximum et sera à ventiler + radiateur)...Vieux Zebre a écrit:j'ai également remplacé le lit par un modele 12V, ce qui me permet d'alimenter l'imprimante avec une alim PC standard. je me demande d'ailleurs pourquoi beaucoup ont bricolé du 24V, alors qu'en 12V, le lit monte à 90° en a peu pres 2 mn, ce qui est raisonnable.

Il y a cependant une bonne raison qui m'oblige à bien préciser sur ce sujet que le câblage d'origine ne peut pas supporter l'intensité d'un lit nouvelle génération câblé en 12 volts et pire alimenté en 15 volts !

Le plateau d'origine est câblé avec 2x4fils pouvant supporter au maximum 1 ampère chacun, c'est donc du 4 ampères maximum.

Un plateau 24 volts fait 6 ohms environ (deux résistances en série de 3 ohms), cela donne pour du 24 volts 24V/6R donc 4 ampères I, et 24Vx4I 96Watts

Sur un plateau alimenté en 12 volts les deux résistances de 3 ohms sont en parallèle donc la valeur devient du 1.5 ohms, 12V/1.5R donne 8 ampères I, et 12Vx8I 96Watts

Même puissance de chauffe mais pas le même ampérage car multiplié par deux en 12 volts...

Pour ne pas risquer un "effet fusible" dégageant une chaleur dangereuse dans la filerie c'est pour çà que j'ai choisi deux fils de 0.75mm2 (il aurait fallut une nappe de 8 fils pour du 12volts) pour le point commun et pour ceux qui sont en 12 volts il faut utiliser les 2x4fils groupés en les câblant chacun sur les deux points de raccordement en les réunissant à la carte.

Un petit schéma en 12 volts c'est mieux, le 1 est le point commun sur l'exemple, attention sur d'autres lits les connexions peuvent être placées autrement :

Pour moi qui ai une alimentation 15 volts 20 ampères, mon lit pompera 10 ampères pour 150 watts (j’espère qu'il n'y aura pas les mêmes problèmes qu'avec une résistance de nez à 40w dont il faut limiter le courant dans le firmware), il faudrait donc deux fils de 1.5mm2 pour l'alimenter, c'est trop gros et pas assez souple, c'est pour çà que j'ai choisi de doubler du 0.75mm2

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Transformation hotbed en bivoltage

Re: Transformation hotbed en bivoltage

Tu as raison sur le fait que la carte n'est pas prévue pour du 12v, depuis que j'alimente tout avec une alim PC, j'ai eu 2 fois un pb de surchauffe anormale des pistes à proximité du connecteur du lit (sur la carte). au point d'etre obligé de supprimer le connecteur, et de souder dirrectement l'alim du lit sur les pistes. mais par contre quel confort, la température monte en quelques minutes à plus de 100°,

tiens, un autre truc que j'ai expérimenté et qui est assez sympa, c'est de percer dans la tete de chauffe un trou (un de plus) de 3mm de diam, et pour y introduire une sonde de temerature (modele LeroyMerlin à 13€) a affichage digital, ce qui permet d'avoir une autre mesure pour comparaison, ce qui m'a montré qu'il y avait 15° d'écart entre la mesure originale, et ma sonde.

je travaille l' ABS à 220° (repetier) , mais mesuré 205° sur la sonde qui parait-il a une précision de 1° par tranche de 100°, c'est pourquoi je reste prudent quand on parler entre nous de telle ou telle température, employée, il est meme probable que nous avons de grosses differences entre 2 machines. le mieux est de ne pas comparer, mais d'expérimenter. Pour moi l'ABS ca "marche" à 75°, et peu importe quelle est la vrai température !

tiens, un autre truc que j'ai expérimenté et qui est assez sympa, c'est de percer dans la tete de chauffe un trou (un de plus) de 3mm de diam, et pour y introduire une sonde de temerature (modele LeroyMerlin à 13€) a affichage digital, ce qui permet d'avoir une autre mesure pour comparaison, ce qui m'a montré qu'il y avait 15° d'écart entre la mesure originale, et ma sonde.

je travaille l' ABS à 220° (repetier) , mais mesuré 205° sur la sonde qui parait-il a une précision de 1° par tranche de 100°, c'est pourquoi je reste prudent quand on parler entre nous de telle ou telle température, employée, il est meme probable que nous avons de grosses differences entre 2 machines. le mieux est de ne pas comparer, mais d'expérimenter. Pour moi l'ABS ca "marche" à 75°, et peu importe quelle est la vrai température !

Vieux Zebre- Messages : 108

Date d'inscription : 13/12/2014

Age : 68

Localisation : Savigny Le Temple (77)

Re: Transformation hotbed en bivoltage

Re: Transformation hotbed en bivoltage

Salut vieux zebre,

La carte peut fonctionner en 12 volts mais la connectique n'est pas prévue pour des intensités élevées.

Avec un plateau qui pompe 8 ampères il faut revoir tout çà...

Le problème de valeur erronée en température est aussi le même pour le plateau d'origine. La thermistance est placée sous le circuit epoxy et donc il y a déjà différence entre la valeur réelle et le dessus du plateau et en rajoutant une plaque de verre/miroir/alu/inox cela peut être pire.

Dans le sujet https://3dprinting.forumactif.org/t424-nouvelle-buse?nid=1#3890 je parle d'un changement de thermistance de buse car celle d'origine est mal positionnée et peut aussi ne pas bien faire contact.

Plateau/nez, les thermistances d'un même modèle donnent les mêmes mesures, c'est la manière dont elles sont montées qui font la différence.

Je vais ouvrir un sujet sur comment déterminer la température de filament mais il faut que je retrouve la source et cela ne sera pas sur un post concernant le plateau

La carte peut fonctionner en 12 volts mais la connectique n'est pas prévue pour des intensités élevées.

Avec un plateau qui pompe 8 ampères il faut revoir tout çà...

Le problème de valeur erronée en température est aussi le même pour le plateau d'origine. La thermistance est placée sous le circuit epoxy et donc il y a déjà différence entre la valeur réelle et le dessus du plateau et en rajoutant une plaque de verre/miroir/alu/inox cela peut être pire.

Dans le sujet https://3dprinting.forumactif.org/t424-nouvelle-buse?nid=1#3890 je parle d'un changement de thermistance de buse car celle d'origine est mal positionnée et peut aussi ne pas bien faire contact.

Plateau/nez, les thermistances d'un même modèle donnent les mêmes mesures, c'est la manière dont elles sont montées qui font la différence.

Je vais ouvrir un sujet sur comment déterminer la température de filament mais il faut que je retrouve la source et cela ne sera pas sur un post concernant le plateau

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Transformation hotbed en bivoltage

Re: Transformation hotbed en bivoltage

Petit retour d'expérience sur une durée assez longue sans avoir encore utilisé la puissance de chauffe maximale en câblage style 12 volts, pour l'instant

J'ai viré les cornière de renfort alu car avec le plateau inox il n'y en avait plus besoin.

Le plateau étant plus lourd il y a moins d'oscillations et pas de saut de pas car j'ai réglé le courant de limitation des moteurs à 2 ampères (se sont des 2.5 donc c'est possible vu que les drivers DRV8825 sont avec radiateurs et ventilation).

Petit rappel, velleman faisait régler les moteurs à 1 ampères à cause d'une alimentation (changée pour une meilleure suite à décès prématuré) qui déjà ne tenait pas la route...

Lit chauffant reposant sur épaisseur en liège couvert d'un plateau inox + kapton + brim = pièces PLA finies sans déformation dures à décoller, sans colle laque ou autres...

La température est bien homogène et ne varie pas.

Le temps de chauffe en 15 volts câblé 24 volts est moins long que celui d'origine et beaucoup plus rapide qu'avec du verre ou de l'alu avec en plus un gain de quelques degrés.

Il faudrait de meilleurs ingénieurs pour la conception d'imprimantes 3D car je n'en suis pas un et pourtant j'obtiens de bons résultats avec un "bricolage"...

J'ai viré les cornière de renfort alu car avec le plateau inox il n'y en avait plus besoin.

Le plateau étant plus lourd il y a moins d'oscillations et pas de saut de pas car j'ai réglé le courant de limitation des moteurs à 2 ampères (se sont des 2.5 donc c'est possible vu que les drivers DRV8825 sont avec radiateurs et ventilation).

Petit rappel, velleman faisait régler les moteurs à 1 ampères à cause d'une alimentation (changée pour une meilleure suite à décès prématuré) qui déjà ne tenait pas la route...

Lit chauffant reposant sur épaisseur en liège couvert d'un plateau inox + kapton + brim = pièces PLA finies sans déformation dures à décoller, sans colle laque ou autres...

La température est bien homogène et ne varie pas.

Le temps de chauffe en 15 volts câblé 24 volts est moins long que celui d'origine et beaucoup plus rapide qu'avec du verre ou de l'alu avec en plus un gain de quelques degrés.

Il faudrait de meilleurs ingénieurs pour la conception d'imprimantes 3D car je n'en suis pas un et pourtant j'obtiens de bons résultats avec un "bricolage"...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Transformation hotbed en bivoltage

Re: Transformation hotbed en bivoltage

Finalement je n'utiliserais pas le bivoltage...

J'ai opté pour un rajout d'alim 24 volts en finalité la 15v 300w est insuffisante pour les moteurs qui ont une filerie pouvant faire passer 2.5A (drivers réglés pour 2.1) et allant à une vitesse supérieure à 120mm/s...

L'alim a été mise du côté gauche :

J'ai utilisé un power expander de chez aliexpress...

Avec son cache sans ventilation car même à 100° pour le lit rien ne chauffe :

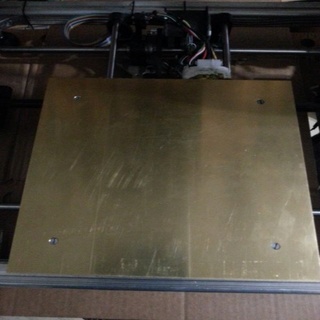

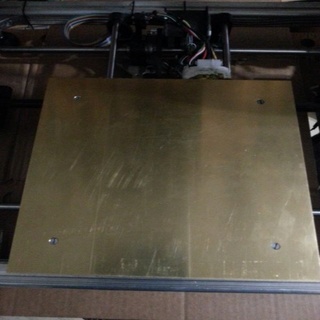

Et le plateau a été remplacé par un en laiton 2mm :

Le laiton a une bien meilleure capacité de chauffe que tous les autres supports. Il se travaille bien ce qui permettra un re-surfaçage au marbre sans difficultés.

Le bloc a été monté sur ressort car C'EST OBLIGATOIRE, vu que le chariot est trop flexible c'est la meilleure solution pour régler correctement la hauteur...

La connectique a été faite avec des fiches d'une vieille alim de PC et prises récupérées sur un disque dur HS. Le tout a été stabilisé avec une pâte époxy modelable qui une fois durcie supporte 130°.

L'alim 24 volts a son propre interrupteur pour la couper en cas de non utilisation du chauffage, je mettrais des photos plus tard.

J'ai opté pour un rajout d'alim 24 volts en finalité la 15v 300w est insuffisante pour les moteurs qui ont une filerie pouvant faire passer 2.5A (drivers réglés pour 2.1) et allant à une vitesse supérieure à 120mm/s...

L'alim a été mise du côté gauche :

J'ai utilisé un power expander de chez aliexpress...

Avec son cache sans ventilation car même à 100° pour le lit rien ne chauffe :

Et le plateau a été remplacé par un en laiton 2mm :

Le laiton a une bien meilleure capacité de chauffe que tous les autres supports. Il se travaille bien ce qui permettra un re-surfaçage au marbre sans difficultés.

Le bloc a été monté sur ressort car C'EST OBLIGATOIRE, vu que le chariot est trop flexible c'est la meilleure solution pour régler correctement la hauteur...

La connectique a été faite avec des fiches d'une vieille alim de PC et prises récupérées sur un disque dur HS. Le tout a été stabilisé avec une pâte époxy modelable qui une fois durcie supporte 130°.

L'alim 24 volts a son propre interrupteur pour la couper en cas de non utilisation du chauffage, je mettrais des photos plus tard.

statis- Messages : 1399

Date d'inscription : 18/03/2014

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum