Contrôle technique de la K8200, 39 défauts détectés sur 40 points

+3

raby_

phijoly

statis

7 participants

Page 2 sur 3 •  1, 2, 3

1, 2, 3

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Merci Tag pour la présentation d'une pièce qui relie les deux supports de roulement linéaire X qui tels qu'ils sont conçus ne peuvent recevoir des "glisseur en Iglidur".

En faisant pareil pour la partie Y et en alignant à la méthode Raby avec un gabarit cela peut effectivement permettre, à un malheureux possesseur de k8200/3Drag, la possibilité de ne pas faire de modifications très complexes (pas à 100% parfaites) comme celles que j'ai réalisé.

La photo de la présentation de cette pièce vient pile poil dans ma suite et voici l'extrait qui m’intéresse :

L'équerre est fixe, cela pose un gros problème car même si la poulie moteur peut s'aligner avec le coupleur de courroie cela ne sera pas correctement possible avec ce type de pièce.

J'ai pu remarquer sur de nombreuses vidéos de la K8200 que cette équerre n'est pas d'équerre et la mienne ne fait pas exception.

Cela peut paraître mineur mais une courroie qui circule en biais introduit des frottements source de perte de pas et si en plus elle fait des zig-zag, c'est la cata...

Maintenant un peu de calcul, une poulie GT5 10 dents a une circonférence de 50mm, ce qui donne environ un diamètre de 16mm.

Bingo le roulement tendeur a justement 16mm de diamètre...

Mais une courroie a des crans, ce qui change tout

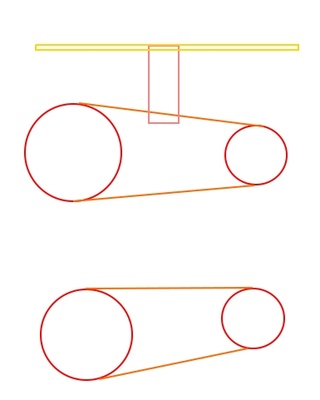

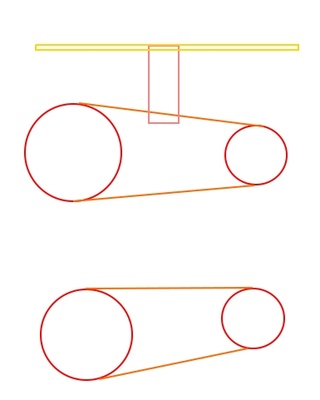

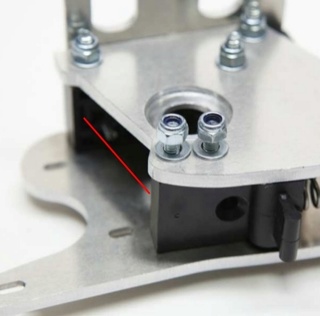

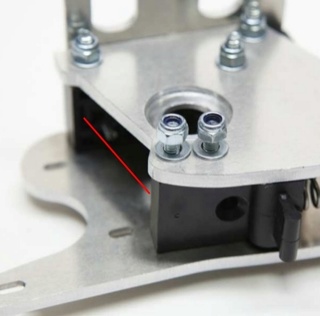

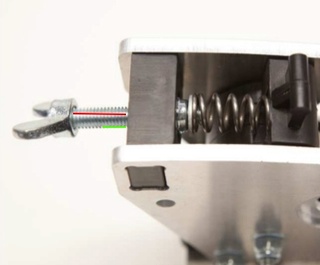

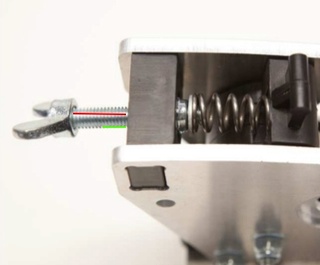

Malgré la photo qui pourrait faire penser le contraire :

Le roulement a un trop grand diamètre...

Cela implique que si l'équerre n'aligne pas tout parfaitement on se retrouve avec la figure du haut :

Avec un peu de chance peut-être certains ont eux un alignement fixe comme la figure du bas.

Mais il faut savoir qu'une courroie doit passer au minimum sur 180° d'une poulie pour ne pas risquer de saut de pas et ce ne peut être le cas avec un tel montage...

Le coupleur de courroie n'est pas non plus alignable :

Il n'y a aucun système de tension non plus...

Tous ces points en inter-action donnent de la friction qui ne pourra être sentie une fois la courroie complètement montée à cause de la résistance du moteur...

Ce n'est pas étonnant qu'il soit nécessaire de baisser la vitesse à 40mm/s avec une k8200 pour ne pas avoir de saut de pas avec les poulies d'origine ou pire des GT2 20 dents...

Peut-être la 3Drag a un roulement à la bonne taille, une équerre d'équerre et bien positionnée mais je n'y croit pas...

ATTENTION, tenter de tendre la courroie en la raccourcissant plutôt que de respecter à la lettre les dimensions préconisées n'est pas une bonne idée :

Car de pas assez tendue par rapport au montage, cela va passer à du trop court avec seulement 1 dent en moins...

Il existe des ressorts de courroie :

http://3dmodularsystems.com/fr/mecanique/127-ressort-tendeur-de-courroie-gt2.html

Mais c'est surtout prévu pour des GT2 et mettre en place ce type de courroie demande des modifications majeures comme par exemple utiliser une poulie (sur roulements) à la place du roulement d'origine avec des difficultés d'alignement aussi entre moteur/coupleur/poulie...

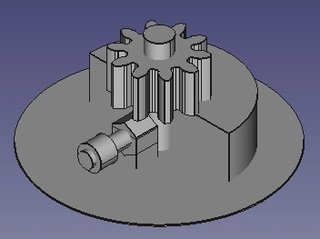

Exemple :

http://www.thingiverse.com/thing:919420

Pour la hauteur du coupleur il est possible d'intercaler une cale à la bonne épaisseur...

Le moteur n'est pas ajustable non plus et sa position empêche de penser à faire une pièce d'un bloc pour les guides du plateau/lit :

Il ne peut pas être mis plus haut pour rattraper un alignement, ni trop haut car sinon la tôle alu qui bouge en Y taperait dessus.

La seule position qui devient possible entre les deux implique de mettre en place des poulies GT2 16 dents...

Et dans ce cas les fils du lit n'ont plus de place pour passer.

Il faut dévier ces fils :

http://www.thingiverse.com/thing:334211

ON n'est plus dans de la petite modification !!!

Même si on n'est pas encore dans de la modification ultime (pas encore assez) comme celles que j'ai faite, il est bien plus simple de rester à 40mm/s, la solution aussi ultime de facilité...

Mais faire de la pièce pleine, pour éviter de la déformation et avoir une bonne solidité peut prendre un temps impensable à une vitesse de 40mm/s avec des pièces à refaire plusieurs fois à cause de décalage dus à l'obligation de changer les drivers de moteur pour des plus puissants car ceux d'origine ne le sont pas assez et qui ne fonctionnent pas bien à petite vitesse (j'en parlerais plus tard)...

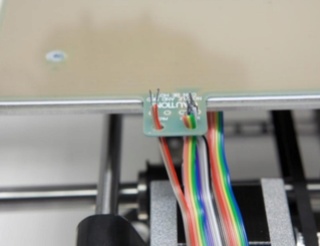

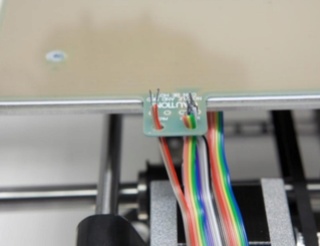

Et le endstop Y :

Il peut bouger sur son axe mais comme ce n'est pas grave, c'est la seule pièce du chariot qui n'est pas trop problématique...

Suite au prochain épisode avec le montage des guides X...

En faisant pareil pour la partie Y et en alignant à la méthode Raby avec un gabarit cela peut effectivement permettre, à un malheureux possesseur de k8200/3Drag, la possibilité de ne pas faire de modifications très complexes (pas à 100% parfaites) comme celles que j'ai réalisé.

La photo de la présentation de cette pièce vient pile poil dans ma suite et voici l'extrait qui m’intéresse :

L'équerre est fixe, cela pose un gros problème car même si la poulie moteur peut s'aligner avec le coupleur de courroie cela ne sera pas correctement possible avec ce type de pièce.

J'ai pu remarquer sur de nombreuses vidéos de la K8200 que cette équerre n'est pas d'équerre et la mienne ne fait pas exception.

Cela peut paraître mineur mais une courroie qui circule en biais introduit des frottements source de perte de pas et si en plus elle fait des zig-zag, c'est la cata...

Maintenant un peu de calcul, une poulie GT5 10 dents a une circonférence de 50mm, ce qui donne environ un diamètre de 16mm.

Bingo le roulement tendeur a justement 16mm de diamètre...

Mais une courroie a des crans, ce qui change tout

Malgré la photo qui pourrait faire penser le contraire :

Le roulement a un trop grand diamètre...

Cela implique que si l'équerre n'aligne pas tout parfaitement on se retrouve avec la figure du haut :

Avec un peu de chance peut-être certains ont eux un alignement fixe comme la figure du bas.

Mais il faut savoir qu'une courroie doit passer au minimum sur 180° d'une poulie pour ne pas risquer de saut de pas et ce ne peut être le cas avec un tel montage...

Le coupleur de courroie n'est pas non plus alignable :

Il n'y a aucun système de tension non plus...

Tous ces points en inter-action donnent de la friction qui ne pourra être sentie une fois la courroie complètement montée à cause de la résistance du moteur...

Ce n'est pas étonnant qu'il soit nécessaire de baisser la vitesse à 40mm/s avec une k8200 pour ne pas avoir de saut de pas avec les poulies d'origine ou pire des GT2 20 dents...

Peut-être la 3Drag a un roulement à la bonne taille, une équerre d'équerre et bien positionnée mais je n'y croit pas...

ATTENTION, tenter de tendre la courroie en la raccourcissant plutôt que de respecter à la lettre les dimensions préconisées n'est pas une bonne idée :

Car de pas assez tendue par rapport au montage, cela va passer à du trop court avec seulement 1 dent en moins...

Il existe des ressorts de courroie :

http://3dmodularsystems.com/fr/mecanique/127-ressort-tendeur-de-courroie-gt2.html

Mais c'est surtout prévu pour des GT2 et mettre en place ce type de courroie demande des modifications majeures comme par exemple utiliser une poulie (sur roulements) à la place du roulement d'origine avec des difficultés d'alignement aussi entre moteur/coupleur/poulie...

Exemple :

http://www.thingiverse.com/thing:919420

Pour la hauteur du coupleur il est possible d'intercaler une cale à la bonne épaisseur...

Le moteur n'est pas ajustable non plus et sa position empêche de penser à faire une pièce d'un bloc pour les guides du plateau/lit :

Il ne peut pas être mis plus haut pour rattraper un alignement, ni trop haut car sinon la tôle alu qui bouge en Y taperait dessus.

La seule position qui devient possible entre les deux implique de mettre en place des poulies GT2 16 dents...

Et dans ce cas les fils du lit n'ont plus de place pour passer.

Il faut dévier ces fils :

http://www.thingiverse.com/thing:334211

ON n'est plus dans de la petite modification !!!

Même si on n'est pas encore dans de la modification ultime (pas encore assez) comme celles que j'ai faite, il est bien plus simple de rester à 40mm/s, la solution aussi ultime de facilité...

Mais faire de la pièce pleine, pour éviter de la déformation et avoir une bonne solidité peut prendre un temps impensable à une vitesse de 40mm/s avec des pièces à refaire plusieurs fois à cause de décalage dus à l'obligation de changer les drivers de moteur pour des plus puissants car ceux d'origine ne le sont pas assez et qui ne fonctionnent pas bien à petite vitesse (j'en parlerais plus tard)...

Et le endstop Y :

Il peut bouger sur son axe mais comme ce n'est pas grave, c'est la seule pièce du chariot qui n'est pas trop problématique...

Suite au prochain épisode avec le montage des guides X...

Dernière édition par statis le Dim 2 Avr - 10:29, édité 1 fois

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Pour la tension des courroies, je n'ai pas trouvé plus simple que d'utiliser les ressorts d'épingle à linge, tu les positionne, tu ajustes à la tension voulue, et ça ne bouge plus

Tag- Messages : 781

Date d'inscription : 26/03/2014

Age : 57

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Oui Tag, les ressorts sont à utiliser même si on a des tendeurs.

Les tendeurs permettent d'ajuster au mieux la longueur de la courroie et les ressorts d'amortir les variations.

Sur une imprimante vraiment bien calculée pour que le positionnement des crans de la courroie soit optimal au coupleur, les ressorts viennent finaliser la tension sur une toute petite dimension.

Une courroie trop lâche à la base va demander des ressorts trop rigides, cela va freiner et il ne faut pas oublier que l'on envoie des micro-pas de 0,00625 (GT2 20 dents DRV8825 32 micro-pas) avec de gros risques de pertes qui peuvent impacter la surface de l'objet imprimé en plus de ceux perdu à cause des drivers eux-mêmes (et/ou de la carte).

Je n'ai mis que des tendeurs sur le montage présenté à +3ans, je rajouterais des ressorts car il m'a été impossible de calculer pour que les crans de courroie soient optimalement présentés aux coupleurs...

Je précise et rappellerais plus tard que de mauvais alignements/tensions n'empêche pas d'imprimer de belles pièces mais cela ne va pas être une constante avec des inter-actions de défauts cumulés. Si la mécanique est inconstante, les réglages comme le flux, le PID, le Jerk, etc vont être délicats...

Et justement la suite continue sur les "inconstances" possibles...

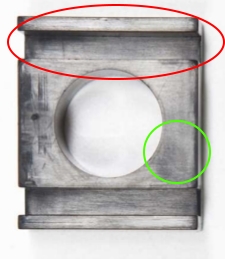

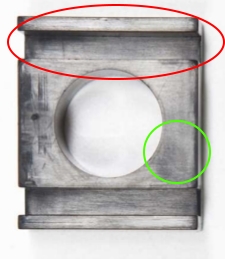

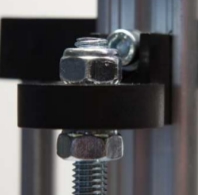

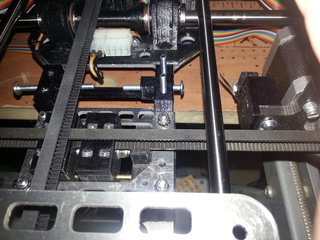

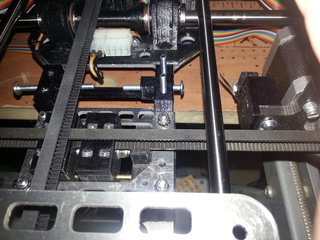

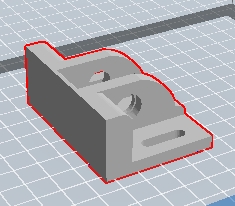

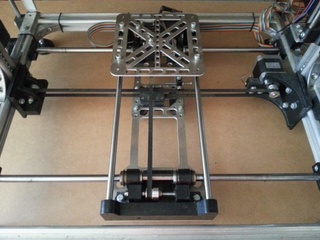

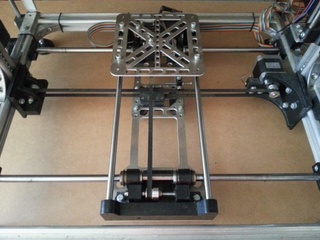

Voici une pièce super importante car c'est le support de tout le chariot :

Montée sur un support plein, il n'y aurait aucun problème mais...

C'est sur un profilé :

La pièce n'est pas pleine donc sujette à déformation et en plus la surface de contact avec le profilé est vraiment trop faible...

Cela peut mal aligner le chariot sur X,Y et Z si trop ou pas assez serrée...

A ce point je dirais que soit on a un ange gardien mécano qui veille sur nous, soit l'outil indispensable pour monter une K8200 est une clef dynamométrique, nécessaire pour la buse puisque le couple est précisé mais pas spécifiée dans la liste d'outils préconisée.

Mais mis à part pour la buse aucun autre couple n'est précisé donc pas d'autre solution que d'être très chanceux.

Les tendeurs permettent d'ajuster au mieux la longueur de la courroie et les ressorts d'amortir les variations.

Sur une imprimante vraiment bien calculée pour que le positionnement des crans de la courroie soit optimal au coupleur, les ressorts viennent finaliser la tension sur une toute petite dimension.

Une courroie trop lâche à la base va demander des ressorts trop rigides, cela va freiner et il ne faut pas oublier que l'on envoie des micro-pas de 0,00625 (GT2 20 dents DRV8825 32 micro-pas) avec de gros risques de pertes qui peuvent impacter la surface de l'objet imprimé en plus de ceux perdu à cause des drivers eux-mêmes (et/ou de la carte).

Je n'ai mis que des tendeurs sur le montage présenté à +3ans, je rajouterais des ressorts car il m'a été impossible de calculer pour que les crans de courroie soient optimalement présentés aux coupleurs...

Je précise et rappellerais plus tard que de mauvais alignements/tensions n'empêche pas d'imprimer de belles pièces mais cela ne va pas être une constante avec des inter-actions de défauts cumulés. Si la mécanique est inconstante, les réglages comme le flux, le PID, le Jerk, etc vont être délicats...

Et justement la suite continue sur les "inconstances" possibles...

Voici une pièce super importante car c'est le support de tout le chariot :

Montée sur un support plein, il n'y aurait aucun problème mais...

C'est sur un profilé :

La pièce n'est pas pleine donc sujette à déformation et en plus la surface de contact avec le profilé est vraiment trop faible...

Cela peut mal aligner le chariot sur X,Y et Z si trop ou pas assez serrée...

A ce point je dirais que soit on a un ange gardien mécano qui veille sur nous, soit l'outil indispensable pour monter une K8200 est une clef dynamométrique, nécessaire pour la buse puisque le couple est précisé mais pas spécifiée dans la liste d'outils préconisée.

Mais mis à part pour la buse aucun autre couple n'est précisé donc pas d'autre solution que d'être très chanceux.

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

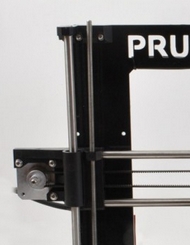

Maintenant je me pose une question...

Pour une imprimante de bricoleur, pourquoi enfermer le système de chariot ?

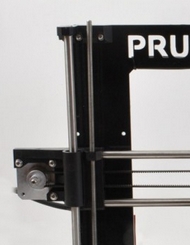

Si l'orientation de la K8200 est de comprendre l'impression 3D par des modifications, les rails alu ne sont pas adaptés :

Ce type de rail est prévu pour un montage définitif...

Si les guides avaient été prévu un poil plus courts le démontage pouvait se faire sans toucher au cadre qui peut se déformer irrémédiablement...

Mais ils sont trop longs ou pas assez pour un montage définitif...

Les guides ne viennent pas en buté sur l'alu, cela aurait pu compenser la faiblesse du support plastique.

Cependant il est possible de refaire une pièce plus rigide avec une meilleure surface de contact.

Et ensuite raccourcir les guides dont il faut enlever très peu de longueur tellement ils ne sont pas assez longs même si assez pour rester bloqués...

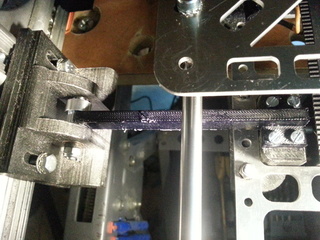

Malheureusement l'impression d'un "trou" vertical peut être très irrégulière donc ce type de pièce doit être coupée en deux morceaux.

Dans le sujet https://3dprinting.forumactif.org/t660-chariot-x-y

on peut voir le détail de ce que j'ai choisi :

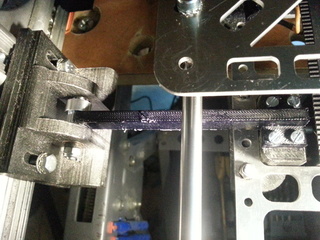

Bon la photo est un peu floue mais on peut quand même voir le principe qui est de faire une partie "mâle" qui vient combler les trous du rail pour ensuite recevoir le support.

En plastique injecté cela pouvait être fait d'une pièce.

Et il ne faut pas dire que cela aurait coûté beaucoup plus cher quelques millimètre-carrés de plastique en plus...

En deux morceaux, ce ne peut pas être parfait...

J'ai parlé de gabarit pour aligner les guides, toujours sur le même sujet :

L'idée de base est de Raby et il faut dire qu'il est plus ingénieux que le véritable concepteur de la 3Drag.

Ainsi que ceux qui la distribuent sous l’appellation K8200...

Surtout qu'ils ne savent même pas prendre une mesure précise avec un pied-à-coulisse

J'ai pris plusieurs mesures sur le rails, ils sont précis au 10ème de millimètre donc pas totalement linéaires, on n'aligne pas deux guides pour qu'ils soient parallèles en les prenant en référence...

Je répète l'idée de Raby est vraiment géniale pour aligner deux guides

Normalement je devrais continuer avec le moteur X et le roulement de courroie mais la doc n'est pas dans cet ordre.

La suite concerne le montage haut du cadre qui aurait du être fait avant la pose du chariot pour avoir un ensemble stable.

Mais procéder ainsi aurait demandé des guides X moins longs.

Pourtant on finalise toujours un cadre avant de monter les éléments...

Peut-être en est-il autrement dans la doc de la 3Drag mais je n'ai pas envie de vérifier ce point...

Au prochain épisode le montage des guides Z, toujours sans que le cadre soit monté en entier...

Pour une imprimante de bricoleur, pourquoi enfermer le système de chariot ?

Si l'orientation de la K8200 est de comprendre l'impression 3D par des modifications, les rails alu ne sont pas adaptés :

Ce type de rail est prévu pour un montage définitif...

Si les guides avaient été prévu un poil plus courts le démontage pouvait se faire sans toucher au cadre qui peut se déformer irrémédiablement...

Mais ils sont trop longs ou pas assez pour un montage définitif...

Les guides ne viennent pas en buté sur l'alu, cela aurait pu compenser la faiblesse du support plastique.

Cependant il est possible de refaire une pièce plus rigide avec une meilleure surface de contact.

Et ensuite raccourcir les guides dont il faut enlever très peu de longueur tellement ils ne sont pas assez longs même si assez pour rester bloqués...

Malheureusement l'impression d'un "trou" vertical peut être très irrégulière donc ce type de pièce doit être coupée en deux morceaux.

Dans le sujet https://3dprinting.forumactif.org/t660-chariot-x-y

on peut voir le détail de ce que j'ai choisi :

Bon la photo est un peu floue mais on peut quand même voir le principe qui est de faire une partie "mâle" qui vient combler les trous du rail pour ensuite recevoir le support.

En plastique injecté cela pouvait être fait d'une pièce.

Et il ne faut pas dire que cela aurait coûté beaucoup plus cher quelques millimètre-carrés de plastique en plus...

En deux morceaux, ce ne peut pas être parfait...

J'ai parlé de gabarit pour aligner les guides, toujours sur le même sujet :

L'idée de base est de Raby et il faut dire qu'il est plus ingénieux que le véritable concepteur de la 3Drag.

Ainsi que ceux qui la distribuent sous l’appellation K8200...

Surtout qu'ils ne savent même pas prendre une mesure précise avec un pied-à-coulisse

J'ai pris plusieurs mesures sur le rails, ils sont précis au 10ème de millimètre donc pas totalement linéaires, on n'aligne pas deux guides pour qu'ils soient parallèles en les prenant en référence...

Je répète l'idée de Raby est vraiment géniale pour aligner deux guides

Normalement je devrais continuer avec le moteur X et le roulement de courroie mais la doc n'est pas dans cet ordre.

La suite concerne le montage haut du cadre qui aurait du être fait avant la pose du chariot pour avoir un ensemble stable.

Mais procéder ainsi aurait demandé des guides X moins longs.

Pourtant on finalise toujours un cadre avant de monter les éléments...

Peut-être en est-il autrement dans la doc de la 3Drag mais je n'ai pas envie de vérifier ce point...

Au prochain épisode le montage des guides Z, toujours sans que le cadre soit monté en entier...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Salut statis,

quand je pense que j'avais au tout début envisagé l'achat de la k8200...la k8400 est quand meme beaucoup beaucoup mieux !!! hormis l'alignement des axes (merci raby) le reste s'est passé sans pb

bon courage. jm

quand je pense que j'avais au tout début envisagé l'achat de la k8200...la k8400 est quand meme beaucoup beaucoup mieux !!! hormis l'alignement des axes (merci raby) le reste s'est passé sans pb

bon courage. jm

KERGUELEN- Messages : 88

Date d'inscription : 16/11/2016

Age : 71

Localisation : audignon 40500

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Oui heureusement que tu as été séduit par une k8400 car il n'est précisé nulle part qu'une k8200 doit être modifiée pour être une reprap dans le sens capable d'auto-réplication :

https://fr.wikipedia.org/wiki/RepRap

Cependant la k8400 ne l'est pas non plus car sans rajouter une alimentation supplémentaire et un lit chauffant il n'est pas possible d'imprimer en ABS...

L'ABS est nécessaire pour au moins les parties de l'extrudeur et fortement conseillé pour ce qui est proche du plateau chauffant...

Donc quand on compare une k8400 de base avec une ultimaker on oublie la caractéristique "reprap".

La quasi totalité des Prusa I3 sont équipées avec un plateau chauffant et en faisant attention à la sélection du modèle proposé on a une vraie reprap même si des problèmes existe aussi sur ce type d'imprimante...

Je parlerais du plateau chauffant de la k8200 plus tard car il est temps de passer aux supports de guides Z...

https://fr.wikipedia.org/wiki/RepRap

Cependant la k8400 ne l'est pas non plus car sans rajouter une alimentation supplémentaire et un lit chauffant il n'est pas possible d'imprimer en ABS...

L'ABS est nécessaire pour au moins les parties de l'extrudeur et fortement conseillé pour ce qui est proche du plateau chauffant...

Donc quand on compare une k8400 de base avec une ultimaker on oublie la caractéristique "reprap".

La quasi totalité des Prusa I3 sont équipées avec un plateau chauffant et en faisant attention à la sélection du modèle proposé on a une vraie reprap même si des problèmes existe aussi sur ce type d'imprimante...

Je parlerais du plateau chauffant de la k8200 plus tard car il est temps de passer aux supports de guides Z...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

oui tu as tout à fait raison; mais à l'époque , à part la cnc, je n'y pipais rien en imp 3d !!! donc voila, je suis parti la dessus, c'est vrai, là je ne suis pas un maker !!! et j'admire les gars qui partent de zéro ! il en faut du courage..

pour ce qui est du lit, j'ai rajouté un alim extérieure , je le pilote avec un petit module , je ne fais que du pla et réglé à 60 deg ca gaze correctement. pas de pb coté adhérence.

jm

pour ce qui est du lit, j'ai rajouté un alim extérieure , je le pilote avec un petit module , je ne fais que du pla et réglé à 60 deg ca gaze correctement. pas de pb coté adhérence.

jm

KERGUELEN- Messages : 88

Date d'inscription : 16/11/2016

Age : 71

Localisation : audignon 40500

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

C'est justement le problème, moi aussi je ne connaissais rien en impression 3D au moment de l'achat de la k8200...

J'ai été surpris par les pièces fournies mais je me suis dit "velleman doit savoir ce qu'il fait"...

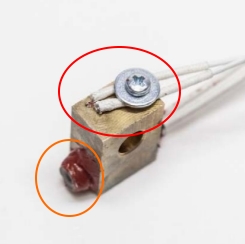

Dès le début j'ai pas aimé les pièces de support de guide Z :

Autant je ne suis pas un Dieu des serrages de boulons comme ceux qui sont arrivé à les mettre en place sans aucune déformation, autant monter ce type de pièces est réservé à des personnes douées d'une habilité extrême...

La vis n'est pas tenue sur toute sa circonférence et elle a toute la place pour s'échapper...

La pièce n'étant pas pleine c'est la déformation assurée ou un désalignement dans le temps si on n'est pas un "Dieu du bricolage".

A ce stade j'ai déjà assez d'arguments pour affirmer que la k8200 est réservée à des "bricoleurs très expérimentée"

Mais je dois faire le tour de toutes les parties car si un jour vous avez la patience ou une autre imprimante pour en faire une machine stable, cela peut vous servir

Donc passage au "plateau Z" avec 4 pièces qui tiennent les roulement linéaires :

Il y a une partie pleine, super

Encore des parties ouvertes

Et elles ne sont pas pile-poil au diamètre des vis

Pour aligner tout çà, il faut être un Dieu...

Ou imprimer et réimprimer des pièces pour arriver à avoir le bon inter-diamètre entre guides pour faire des blocs ainsi :

Prenez votre pied-à-coulisse et mesurez la distance entre les guides tout en bas et tout en haut :

Et ne pleurez pas si vous avez plus d'un 10eme de différence, vous n'êtes pas un Dieu et ce n'est pas si grave si vous persévérez

Après stabilisation mes mesures sont :

79.40 / 79.35

Je redonnerais le lien de la modification de Z plus tard afin de vous inspirer.

Je ne donnerais pas les STL car ils ont été fait "sur-mesure" pour une dreamer avec corrections des défauts de côtes qu'elle peut avoir.

Peut-être un jour les modèles Freecad mais je pense que l'un de vous fera mieux que moi avec son propre modeleur

Sans stabilisation il ne faut pas s'étonner d'avoir tant de problème avec le Z de la k8200 surtout qu'il n'y a pas que le plateau qui est une source de mauvais alignements...

Rajoutons l'autre côté avec encore des pièces "pour les Dieux" :

Sur cette photo on voit bien "en plus" le problème de surface de contact sur le support rencontré avec ce type de pièce, toujours autant pas assez pleine et trop ouverte à la vis...

Pourtant ce n'aurait pas été dur de faire une pièce pleine, tenue par deux vis assurant une bonne stabilité :

Pareil, faire une mesure entre le guide et le profilé bas/haut, risque de donner de mauvaises surprises :

Le patient qui a fait et refait sans être un Dieu a obtenu :

26.22 /26.25

La suite cela sera le bras avec ses surprises...

J'ai été surpris par les pièces fournies mais je me suis dit "velleman doit savoir ce qu'il fait"...

Dès le début j'ai pas aimé les pièces de support de guide Z :

Autant je ne suis pas un Dieu des serrages de boulons comme ceux qui sont arrivé à les mettre en place sans aucune déformation, autant monter ce type de pièces est réservé à des personnes douées d'une habilité extrême...

La vis n'est pas tenue sur toute sa circonférence et elle a toute la place pour s'échapper...

La pièce n'étant pas pleine c'est la déformation assurée ou un désalignement dans le temps si on n'est pas un "Dieu du bricolage".

A ce stade j'ai déjà assez d'arguments pour affirmer que la k8200 est réservée à des "bricoleurs très expérimentée"

Mais je dois faire le tour de toutes les parties car si un jour vous avez la patience ou une autre imprimante pour en faire une machine stable, cela peut vous servir

Donc passage au "plateau Z" avec 4 pièces qui tiennent les roulement linéaires :

Il y a une partie pleine, super

Encore des parties ouvertes

Et elles ne sont pas pile-poil au diamètre des vis

Pour aligner tout çà, il faut être un Dieu...

Ou imprimer et réimprimer des pièces pour arriver à avoir le bon inter-diamètre entre guides pour faire des blocs ainsi :

Prenez votre pied-à-coulisse et mesurez la distance entre les guides tout en bas et tout en haut :

Et ne pleurez pas si vous avez plus d'un 10eme de différence, vous n'êtes pas un Dieu et ce n'est pas si grave si vous persévérez

Après stabilisation mes mesures sont :

79.40 / 79.35

Je redonnerais le lien de la modification de Z plus tard afin de vous inspirer.

Je ne donnerais pas les STL car ils ont été fait "sur-mesure" pour une dreamer avec corrections des défauts de côtes qu'elle peut avoir.

Peut-être un jour les modèles Freecad mais je pense que l'un de vous fera mieux que moi avec son propre modeleur

Sans stabilisation il ne faut pas s'étonner d'avoir tant de problème avec le Z de la k8200 surtout qu'il n'y a pas que le plateau qui est une source de mauvais alignements...

Rajoutons l'autre côté avec encore des pièces "pour les Dieux" :

Sur cette photo on voit bien "en plus" le problème de surface de contact sur le support rencontré avec ce type de pièce, toujours autant pas assez pleine et trop ouverte à la vis...

Pourtant ce n'aurait pas été dur de faire une pièce pleine, tenue par deux vis assurant une bonne stabilité :

Pareil, faire une mesure entre le guide et le profilé bas/haut, risque de donner de mauvaises surprises :

Le patient qui a fait et refait sans être un Dieu a obtenu :

26.22 /26.25

La suite cela sera le bras avec ses surprises...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

J'ai oublié de donner les mesures entre le début et la fin des guides Y au moment ou je parlais du plateau :

128.89/128.84

Je ne peux donner de valeurs pour les guides X dont le parallélisme a été assuré par un gabarit puisque une mesure n'est pas possible avec un pied à coulisse standard trop petit ni en se référant aux profilés qui peuvent une fois montés avoir un défaut d'équerre de presque 0.1mm (ou carrément une coupe pas à l'équerre)...

Et le bras Z ?

Avant de commencer, je tiens à préciser qu'il a déjà une structure trop lourde qui diminue les bienfaits apportés par la rigidité (supposée) d'un profilé alu...

Le plateau Z rajoute du poids du côté moteur.

L'extrudeur est en porte-à faux par rapport au plateau Z avec un poids non négligeable.

La pièce qui va assurer le parallélisme :

Est pleine

A un plan de contact assez long horizontalement.

N'a peut-être pas toujours la bonne épaisseur pour que le plan de contact soit efficace.

Peut se désaxer au serrage.

Et n'a qu'un seul roulement linéaire...

Pour que la fixation au profilé se fasse sans trop de problème il doit y avoir une interface de contact telle que celle-là :

Car les profilés alu utilisés sont prévus pour ce type de pièce en fixation :

Faire les pièces en alu aurait coûté trop cher pour l'acheteur final mais des mieux conçues en plastique ne demandait pas un miracle.

Un guide qui n'a qu'un seul roulement linéaire, ce n'est pas très sérieux

Et pour en mettre deux il faudrait que le guide ne soit pas aussi court afin de ne pas réduire considérablement la course Z ainsi que pour X (le lit ne doit pas taper contre)...

En cas de montage d'une deuxième vis Z un seul roulement peut être utilisé mais c'est loin d'être la meilleure solution

L'idéal aurait été d'avoir un montage symétrique avec deux vis Z, deux plateaux Z et un couplage de vis...

Cela aurait été intéressant uniquement dans le cas d'un usage mixte imprimante/fraiseuse en renforçant encore plus le plateau X/Y...

Le poids n'aurait pas été un problème car il est facile de monter un contre-poids comme je l'ai fait :

Mais sans modifications lourdes, la K8200/3Drag a un bras Z qui va osciller, ce n'est pas pour rien que Velleman parle de couche à 0.25mm.

Passer à 0.1 est vraiment problématique et pour ne pas rencontrer de problème d'ovalisation avec des trous horizontaux pas la peine de penser à des couches de 0.05...

Je pense qu'une personne très bonne en physique pourrait calculer les poids pour lester le bras à son extrémité et positionner le point d'attaque d'un contre-poids afin de tout équilibrer.

Avec un bras équilibré il serait possible de ne pas être obligé d'utiliser une deuxième vis Z et de ne plus avoir d'oscillations impactantes.

Mais il faudrait aussi prévoir de pouvoir régler les poids car nous n'avons pas tous les mêmes extrudeurs...

Comme nous n'avons pas d'Einstein parmi nous, je constate que sans modification le bras Z n'est pas stable puisqu'il suffit d'appuyer un peu dessus pour qu'il bouge.

Mon bras Z avec le couplage de vis ne bouge pas à l'appui et grâce au contrepoids le moteur ne force pas du tout mais c'est une modification lourde...

Et en départ de bras, des problèmes ?

Pour moi oui

L'ensemble avec profilé décentré (pas super pour l'équilibrage) :

Me pose un problème que je ne peut corriger autrement qu'en "jouant".

Le profilé n'a pas été coupé bien perpendiculairement

Les équerres ont un jeu normal car sinon les assemblages seraient trop délicat...

Et du coup je me retrouve avec un tout petit angle qui en bout de bras représente plus de 2mm de différence en inclinaison alors que le bras devrait être parfaitement perpendiculaire...

Cela complique énormément le couplage de la 2eme vis Z, sans le jeu "normal" de l'unique roulement linéaire et mes pièces qui permettent de "jouer" un peu, le moteur, même avec le contre-poids, ne peut pas surmonter la force qu'oppose de telles frictions

Dans mon sujet https://3dprinting.forumactif.org/t359-couplage-de-deux-vis-z-en-bonne-voie-termine

Je précise que tout coulisse parfaitement :

Mais je ne m'étais pas aperçu que le bras était incliné...

Ceux qui ont eu un profilé mal coupé auront moins d'oscillations à cause de l'inclinaison mais pourront avoir des sauts de pas en Z sans contre-poids. Contre-poids qui ne peut être installé qu'avec un couplage en place ou un coup de main d'Einstein...

128.89/128.84

Je ne peux donner de valeurs pour les guides X dont le parallélisme a été assuré par un gabarit puisque une mesure n'est pas possible avec un pied à coulisse standard trop petit ni en se référant aux profilés qui peuvent une fois montés avoir un défaut d'équerre de presque 0.1mm (ou carrément une coupe pas à l'équerre)...

Et le bras Z ?

Avant de commencer, je tiens à préciser qu'il a déjà une structure trop lourde qui diminue les bienfaits apportés par la rigidité (supposée) d'un profilé alu...

Le plateau Z rajoute du poids du côté moteur.

L'extrudeur est en porte-à faux par rapport au plateau Z avec un poids non négligeable.

La pièce qui va assurer le parallélisme :

Est pleine

A un plan de contact assez long horizontalement.

N'a peut-être pas toujours la bonne épaisseur pour que le plan de contact soit efficace.

Peut se désaxer au serrage.

Et n'a qu'un seul roulement linéaire...

Pour que la fixation au profilé se fasse sans trop de problème il doit y avoir une interface de contact telle que celle-là :

Car les profilés alu utilisés sont prévus pour ce type de pièce en fixation :

Faire les pièces en alu aurait coûté trop cher pour l'acheteur final mais des mieux conçues en plastique ne demandait pas un miracle.

Un guide qui n'a qu'un seul roulement linéaire, ce n'est pas très sérieux

Et pour en mettre deux il faudrait que le guide ne soit pas aussi court afin de ne pas réduire considérablement la course Z ainsi que pour X (le lit ne doit pas taper contre)...

En cas de montage d'une deuxième vis Z un seul roulement peut être utilisé mais c'est loin d'être la meilleure solution

L'idéal aurait été d'avoir un montage symétrique avec deux vis Z, deux plateaux Z et un couplage de vis...

Cela aurait été intéressant uniquement dans le cas d'un usage mixte imprimante/fraiseuse en renforçant encore plus le plateau X/Y...

Le poids n'aurait pas été un problème car il est facile de monter un contre-poids comme je l'ai fait :

Mais sans modifications lourdes, la K8200/3Drag a un bras Z qui va osciller, ce n'est pas pour rien que Velleman parle de couche à 0.25mm.

Passer à 0.1 est vraiment problématique et pour ne pas rencontrer de problème d'ovalisation avec des trous horizontaux pas la peine de penser à des couches de 0.05...

Je pense qu'une personne très bonne en physique pourrait calculer les poids pour lester le bras à son extrémité et positionner le point d'attaque d'un contre-poids afin de tout équilibrer.

Avec un bras équilibré il serait possible de ne pas être obligé d'utiliser une deuxième vis Z et de ne plus avoir d'oscillations impactantes.

Mais il faudrait aussi prévoir de pouvoir régler les poids car nous n'avons pas tous les mêmes extrudeurs...

Comme nous n'avons pas d'Einstein parmi nous, je constate que sans modification le bras Z n'est pas stable puisqu'il suffit d'appuyer un peu dessus pour qu'il bouge.

Mon bras Z avec le couplage de vis ne bouge pas à l'appui et grâce au contrepoids le moteur ne force pas du tout mais c'est une modification lourde...

Et en départ de bras, des problèmes ?

Pour moi oui

L'ensemble avec profilé décentré (pas super pour l'équilibrage) :

Me pose un problème que je ne peut corriger autrement qu'en "jouant".

Le profilé n'a pas été coupé bien perpendiculairement

Les équerres ont un jeu normal car sinon les assemblages seraient trop délicat...

Et du coup je me retrouve avec un tout petit angle qui en bout de bras représente plus de 2mm de différence en inclinaison alors que le bras devrait être parfaitement perpendiculaire...

Cela complique énormément le couplage de la 2eme vis Z, sans le jeu "normal" de l'unique roulement linéaire et mes pièces qui permettent de "jouer" un peu, le moteur, même avec le contre-poids, ne peut pas surmonter la force qu'oppose de telles frictions

Dans mon sujet https://3dprinting.forumactif.org/t359-couplage-de-deux-vis-z-en-bonne-voie-termine

Je précise que tout coulisse parfaitement :

Mais je ne m'étais pas aperçu que le bras était incliné...

Ceux qui ont eu un profilé mal coupé auront moins d'oscillations à cause de l'inclinaison mais pourront avoir des sauts de pas en Z sans contre-poids. Contre-poids qui ne peut être installé qu'avec un couplage en place ou un coup de main d'Einstein...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

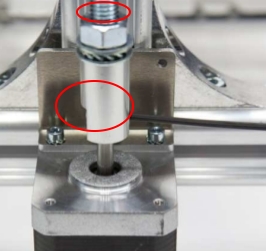

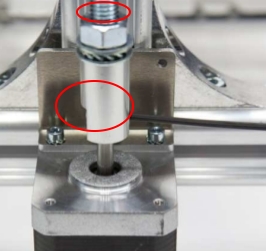

Passons au moteur Z :

Au montage je suis arrivé à avoir exactement le résultat de la photo.

C'est à dire un moteur trop haut et pas perpendiculaire au profilé.

Tout était déjà monté quand je me suis aperçu que la buse ne pouvait pas toucher le lit...

Comme il est possible de descendre le bras en modifiant la position des équerres dans le rail monté sur le plateau Z je n'ai pas eu besoin de tout démonter mais cela a aggravé le décentrage.

Photo déjà montrée avant :

L'absence de bonne perpendicularité venait de l'équerre alu fournie dans le kit. Aucune des équerres alu livrées avec mon kit étaient "d'équerre"...

Toujours dans la doc il y a un détail que je n'avais pas vu :

Le moteur est montré plus bas donc dans sa bonne position mais comme je focalisais sur le coupleur et la tige filetée je n'ai pas fait attention. Normal car le moteur était censé être monté auparavant...

La doc n'a toujours pas été corrigée 3 ans plus tard

Et que dire du coupleur et de la tige filetée :

Nous sommes un peu trop nombreux à avoir eu dans le kit une tige filetée voilée...

J'ai eu en plus un coupleur voilé

On peut trouver une tige filetée inox pas trop voilée assez facilement et un coupleur souple est obligatoire à cause des mauvais alignements...

Je reviendrais après sur la partie centrale...

En haut il y a une pièce pour immobiliser la tige filetée :

Remarquez d'abord que sur la photo de la doc Velleman n'a pas honte de montrer que j'ai raison en disant que les supports de guides ne peuvent être bien alignés

Ainsi que toujours de la fixation permettant de la déformation...

Sur une Prusa la tige filetée est laissée libre :

Et il n'y a que deux roulements linéaires de chaque côté.

Montage plus simple et plus efficace.

Pour ceux qui diront à juste titre que monter le bras Z/X avec deux moteurs, comme c'est le cas avec une Prusa, peut être très problématique, je dirais qu'ils ont raison mais qu'il est toujours possible de passer qu'à un seul moteur en haut avec couplage des deux vis

C'est d'ailleurs peut-être la seule modification qui peut nécessaire sur une Prusa

Sur une K8200 plus chère (la 3Drag est meilleur marché...) nous sommes en droit d'attendre d'avoir mieux qu'une Prusa...

Mais il y a cette pièce haute qui vient envenimer les problèmes de la partie "écrou" :

La pièce est encore mal conçue pour ne pas se déformer au serrage...

L'écrou bouge dans tous les sens alors qu'il devrait avoir juste un jeu contrôlé pour "amortir" le voilage toujours un peu existant des tiges filetées.

Avec la pièce haute bloquée ainsi :

C'est du "wobble" assuré

Ce n'est pas étonnant que certains possesseurs de K8200 soient allé chercher des solutions ultimes

Je termine cette partie avec la vis de réglage de butée Z :

Le réglage est plus que mal aisé

Si tant d'utilisateur ont cherché d'autres moyens (voir les nombreuses solutions trouvées sur thingiverse), cela confirme la mauvaise conception d'un point qui oblige à faire des réglages très fin.

Avec un micromètre comme mon montage, il m'arrive de jouer sur 0.01 pour avoir une hauteur de première couche parfaite, avec le système d'origine ce n'était qu'éternelle instabilité.

Extrait de mon sujet https://3dprinting.forumactif.org/t359-couplage-de-deux-vis-z-en-bonne-voie-termine pour montrer le côté moteur Z :

L'écrou de la trapézoïdale "non libre" est fixe mais son support a été fait et refait plusieurs fois pour que tout soit parfaitement aligné.

Et j'ai même 2 micromètres pour pouvoir rajouter une épaisseur de plateau pour des travaux autres que de l'impression :

A l'époque de la photo on voit un des supports libres.

Depuis cette photo le contre-poids que l'on voit a été modifié, car pas assez lourd, et carrossé.

Dans l'ordre de la doc, cela sera la partie X qui sera abordée plus tard.

Aujourd'hui je ne comprends pas ce désordre dans l'ordre de montage

Au montage je suis arrivé à avoir exactement le résultat de la photo.

C'est à dire un moteur trop haut et pas perpendiculaire au profilé.

Tout était déjà monté quand je me suis aperçu que la buse ne pouvait pas toucher le lit...

Comme il est possible de descendre le bras en modifiant la position des équerres dans le rail monté sur le plateau Z je n'ai pas eu besoin de tout démonter mais cela a aggravé le décentrage.

Photo déjà montrée avant :

L'absence de bonne perpendicularité venait de l'équerre alu fournie dans le kit. Aucune des équerres alu livrées avec mon kit étaient "d'équerre"...

Toujours dans la doc il y a un détail que je n'avais pas vu :

Le moteur est montré plus bas donc dans sa bonne position mais comme je focalisais sur le coupleur et la tige filetée je n'ai pas fait attention. Normal car le moteur était censé être monté auparavant...

La doc n'a toujours pas été corrigée 3 ans plus tard

Et que dire du coupleur et de la tige filetée :

Nous sommes un peu trop nombreux à avoir eu dans le kit une tige filetée voilée...

J'ai eu en plus un coupleur voilé

On peut trouver une tige filetée inox pas trop voilée assez facilement et un coupleur souple est obligatoire à cause des mauvais alignements...

Je reviendrais après sur la partie centrale...

En haut il y a une pièce pour immobiliser la tige filetée :

Remarquez d'abord que sur la photo de la doc Velleman n'a pas honte de montrer que j'ai raison en disant que les supports de guides ne peuvent être bien alignés

Ainsi que toujours de la fixation permettant de la déformation...

Sur une Prusa la tige filetée est laissée libre :

Et il n'y a que deux roulements linéaires de chaque côté.

Montage plus simple et plus efficace.

Pour ceux qui diront à juste titre que monter le bras Z/X avec deux moteurs, comme c'est le cas avec une Prusa, peut être très problématique, je dirais qu'ils ont raison mais qu'il est toujours possible de passer qu'à un seul moteur en haut avec couplage des deux vis

C'est d'ailleurs peut-être la seule modification qui peut nécessaire sur une Prusa

Sur une K8200 plus chère (la 3Drag est meilleur marché...) nous sommes en droit d'attendre d'avoir mieux qu'une Prusa...

Mais il y a cette pièce haute qui vient envenimer les problèmes de la partie "écrou" :

La pièce est encore mal conçue pour ne pas se déformer au serrage...

L'écrou bouge dans tous les sens alors qu'il devrait avoir juste un jeu contrôlé pour "amortir" le voilage toujours un peu existant des tiges filetées.

Avec la pièce haute bloquée ainsi :

C'est du "wobble" assuré

Ce n'est pas étonnant que certains possesseurs de K8200 soient allé chercher des solutions ultimes

Je termine cette partie avec la vis de réglage de butée Z :

Le réglage est plus que mal aisé

Si tant d'utilisateur ont cherché d'autres moyens (voir les nombreuses solutions trouvées sur thingiverse), cela confirme la mauvaise conception d'un point qui oblige à faire des réglages très fin.

Avec un micromètre comme mon montage, il m'arrive de jouer sur 0.01 pour avoir une hauteur de première couche parfaite, avec le système d'origine ce n'était qu'éternelle instabilité.

Extrait de mon sujet https://3dprinting.forumactif.org/t359-couplage-de-deux-vis-z-en-bonne-voie-termine pour montrer le côté moteur Z :

L'écrou de la trapézoïdale "non libre" est fixe mais son support a été fait et refait plusieurs fois pour que tout soit parfaitement aligné.

Et j'ai même 2 micromètres pour pouvoir rajouter une épaisseur de plateau pour des travaux autres que de l'impression :

A l'époque de la photo on voit un des supports libres.

Depuis cette photo le contre-poids que l'on voit a été modifié, car pas assez lourd, et carrossé.

Dans l'ordre de la doc, cela sera la partie X qui sera abordée plus tard.

Aujourd'hui je ne comprends pas ce désordre dans l'ordre de montage

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Suite de X...

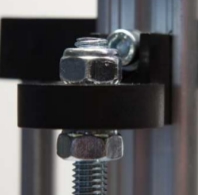

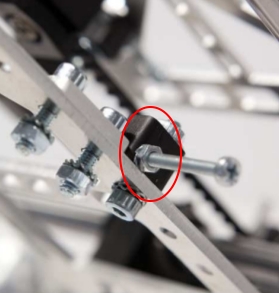

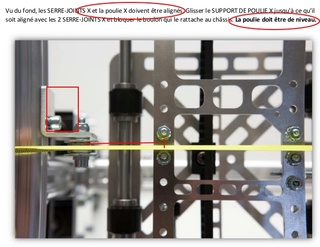

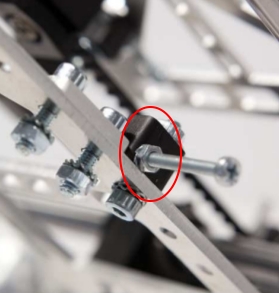

Pour cette pièce :

Cela aurait été moins cher de mettre un écrou unique en nylstop au lieu de 2 et une rondelle crantée et surtout plus facile à régler...

Photo extraite du sujet https://3dprinting.forumactif.org/t660-chariot-x-y :

La vue est à l'envers mais cela illustre quand même que c'est possible de faire mieux...

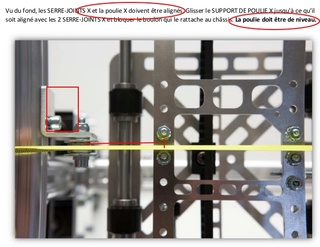

Comment n'ai-je pas vu de telles absurdités :

La fièvre de la découverte m'a amené en dehors de la réalité

L'équerre sur la photo est limite d'équerre, pour un lego de gosse cela ne serait pas grave. Pour moi et certainement d'autres cette équerre n'était pas d'équerre et la redresser n'a pas donné la précision nécessaire pour n'avoir aucun frottement...

Le positionnement inadapté de la poulie roulement en hauteur est flagrant sur la photo. La position idéale étant le bas du roulement a exactement au-dessus du plan de support courroie + l'épaisseur de celle-ci avec les crans...

Sur la photo ce n'est pas le cas ni en réel pour moi et d'autres car j'ai vu un bon nombre de vidéo de K8200 sur lesquelles ont voit un mauvais alignement en hauteur...

Et puis on ne fait pas un alignement avec un mètre à ruban mais un élément rigide de la même largeur que la courroie. L'élément devant être pris précisément au milieu des deux serres-joints...

Exemple :

Aucun système pour tendre la courroie...

La mise en place de ressort non fournis ne corrigera pas l'alignement...

Et pour le moteur X :

D'accord que le français ne soit pas la langue officielle de Velleman mais la photo montre comment aligner et non pas comment mettre de niveau

D'ailleurs avec une équerre et un serre-joint à position fixes, il est impossible de régler le niveau si nécessaire.

ET C'EST NECESSAIRE

Mauvais alignement+courroie mal tendue=saut de pas inévitable...

Mettre des cales de bonne épaisseur permet de compenser un peu le temps d'imprimer ce qu'il faut pour aligner mais au lieu de çà velleman nous donne un stl de cône de ventilation qui n'a aucune efficacité...

Normal car sinon il aurait été nécessaire de dire, la K8200 est livrée avec des défauts que vous devez corriger avec des pièces que vous allez avoir du mal à faire

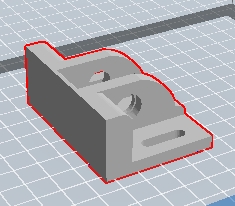

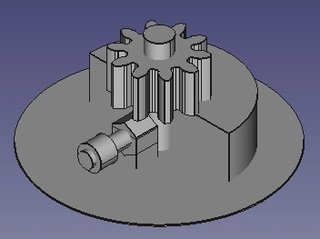

Mais il faut arriver à imprimer ce type de pièces :

Ma pensée de ce soir est :

"peut-on s'initier correctement à la conduite automobile avec un véhicule qui ne passerait pas le contrôle technique ?"

Avec une imprimante 3D aussi mal conçue on ne risque pas de renverser un piéton mais de rater beaucoup de pièces.

Avec une K8200 on peut avoir assez de pièces ratées pour apprendre à compter sur la chance de ne pas avoir de décalage dans des impressions destinées à corriger justement ce type de défaut.

On apprend aussi la patience car la "parabole du lièvre et la tortue" prend tout son sens avec une imprimante qui telle qu'elle est livrée ne risque pas d'être verbalisée par un radar

Avec les défauts que j'ai abordé pour X, Y et Z la cause n'était pas encore perdue mais la doc aborde ensuite l'extrudeur et le prochain épisode sera la goutte d'eau qui fait déborder le vase...

Pour cette pièce :

Cela aurait été moins cher de mettre un écrou unique en nylstop au lieu de 2 et une rondelle crantée et surtout plus facile à régler...

Photo extraite du sujet https://3dprinting.forumactif.org/t660-chariot-x-y :

La vue est à l'envers mais cela illustre quand même que c'est possible de faire mieux...

Comment n'ai-je pas vu de telles absurdités :

La fièvre de la découverte m'a amené en dehors de la réalité

L'équerre sur la photo est limite d'équerre, pour un lego de gosse cela ne serait pas grave. Pour moi et certainement d'autres cette équerre n'était pas d'équerre et la redresser n'a pas donné la précision nécessaire pour n'avoir aucun frottement...

Le positionnement inadapté de la poulie roulement en hauteur est flagrant sur la photo. La position idéale étant le bas du roulement a exactement au-dessus du plan de support courroie + l'épaisseur de celle-ci avec les crans...

Sur la photo ce n'est pas le cas ni en réel pour moi et d'autres car j'ai vu un bon nombre de vidéo de K8200 sur lesquelles ont voit un mauvais alignement en hauteur...

Et puis on ne fait pas un alignement avec un mètre à ruban mais un élément rigide de la même largeur que la courroie. L'élément devant être pris précisément au milieu des deux serres-joints...

Exemple :

Aucun système pour tendre la courroie...

La mise en place de ressort non fournis ne corrigera pas l'alignement...

Et pour le moteur X :

D'accord que le français ne soit pas la langue officielle de Velleman mais la photo montre comment aligner et non pas comment mettre de niveau

D'ailleurs avec une équerre et un serre-joint à position fixes, il est impossible de régler le niveau si nécessaire.

ET C'EST NECESSAIRE

Mauvais alignement+courroie mal tendue=saut de pas inévitable...

Mettre des cales de bonne épaisseur permet de compenser un peu le temps d'imprimer ce qu'il faut pour aligner mais au lieu de çà velleman nous donne un stl de cône de ventilation qui n'a aucune efficacité...

Normal car sinon il aurait été nécessaire de dire, la K8200 est livrée avec des défauts que vous devez corriger avec des pièces que vous allez avoir du mal à faire

Mais il faut arriver à imprimer ce type de pièces :

Ma pensée de ce soir est :

"peut-on s'initier correctement à la conduite automobile avec un véhicule qui ne passerait pas le contrôle technique ?"

Avec une imprimante 3D aussi mal conçue on ne risque pas de renverser un piéton mais de rater beaucoup de pièces.

Avec une K8200 on peut avoir assez de pièces ratées pour apprendre à compter sur la chance de ne pas avoir de décalage dans des impressions destinées à corriger justement ce type de défaut.

On apprend aussi la patience car la "parabole du lièvre et la tortue" prend tout son sens avec une imprimante qui telle qu'elle est livrée ne risque pas d'être verbalisée par un radar

Avec les défauts que j'ai abordé pour X, Y et Z la cause n'était pas encore perdue mais la doc aborde ensuite l'extrudeur et le prochain épisode sera la goutte d'eau qui fait déborder le vase...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

L'extrudeur

Le maillon faible de la K8200/3Drag...

1er problème majeur rencontré par trop d'utilisateurs :

Casse du filament à un très mauvais endroit...

La pièce qui reçoit le filament peut paraître très bien :

Mais la distance qui la sépare de l'entrée du filament est bien trop importante :

En cas de casse le filament n'est pas accessible...

Le "mou" résultant de la distance peut transformer le filament en ressort...

Le "galet roulement" :

Doit bouger librement entre les deux plaques alu mais même en rajoutant deux rondelles de chaque côté (pas précisé dans la doc) il y un jeu qui peut faire ripper le filament en dehors de l'axe d'une trajectoire idéale.

La vis d’entraînement mord sur l'axe ce qui complique l'élaboration d'un pièce pour bien guider le filament.

Le principe étant de bien positionner le filament sur la vis d’entraînement :

Glloq a conçu une pièce ayant donné de très bons résultats pour certains :

filament 3mm

http://www.thingiverse.com/thing:819504

Pour l'imprimer il faut le faire en ABS et la K8200 sans modification d'alimentation de lit chauffant ainsi qu'avec une tête aussi modifiée, NE LE PEUT PAS

Cette pièce ne m'a pas totalement convenu mais avant de présenter mes modifications qui sont particulières à la K8200 toute viciée qui m'a été livrée je vais aborder un autre point...

Le pignon d’entraînement ;

On peut voir un arbre moteur cannelé...

J'ai eu beau chercher, je n'ai pas trouvé sur le net de néma ayant ce type de cannelures ???

Le pignon est en plastique et il faut être un Zeus (le Dieu des dieux) pour le serrer ni trop ni pas assez...

Désolé mais ne faisant pas partie du panthéon, mon pignon a fini par ne plus bloquer l'arbre avec un filetage qui s'est endommagé.

Heureusement j'avais une imprimante "ABS" qui a pu me sauver la mise (en PLA il n'y a pas assez de résistance...), en meulant l'arbre pour faire un méplat et utilisant un blocage par écrou nylstop avec une nouvelle pièce , mon arbre est définitivement bloqué dans mon pignon...

Il est possible de bloquer une vis avec du scello-frais

Le sujet allant être long suite au prochain épisode.

Le maillon faible de la K8200/3Drag...

1er problème majeur rencontré par trop d'utilisateurs :

Casse du filament à un très mauvais endroit...

La pièce qui reçoit le filament peut paraître très bien :

Mais la distance qui la sépare de l'entrée du filament est bien trop importante :

En cas de casse le filament n'est pas accessible...

Le "mou" résultant de la distance peut transformer le filament en ressort...

Le "galet roulement" :

Doit bouger librement entre les deux plaques alu mais même en rajoutant deux rondelles de chaque côté (pas précisé dans la doc) il y un jeu qui peut faire ripper le filament en dehors de l'axe d'une trajectoire idéale.

La vis d’entraînement mord sur l'axe ce qui complique l'élaboration d'un pièce pour bien guider le filament.

Le principe étant de bien positionner le filament sur la vis d’entraînement :

Glloq a conçu une pièce ayant donné de très bons résultats pour certains :

filament 3mm

http://www.thingiverse.com/thing:819504

Pour l'imprimer il faut le faire en ABS et la K8200 sans modification d'alimentation de lit chauffant ainsi qu'avec une tête aussi modifiée, NE LE PEUT PAS

Cette pièce ne m'a pas totalement convenu mais avant de présenter mes modifications qui sont particulières à la K8200 toute viciée qui m'a été livrée je vais aborder un autre point...

Le pignon d’entraînement ;

On peut voir un arbre moteur cannelé...

J'ai eu beau chercher, je n'ai pas trouvé sur le net de néma ayant ce type de cannelures ???

Le pignon est en plastique et il faut être un Zeus (le Dieu des dieux) pour le serrer ni trop ni pas assez...

Désolé mais ne faisant pas partie du panthéon, mon pignon a fini par ne plus bloquer l'arbre avec un filetage qui s'est endommagé.

Heureusement j'avais une imprimante "ABS" qui a pu me sauver la mise (en PLA il n'y a pas assez de résistance...), en meulant l'arbre pour faire un méplat et utilisant un blocage par écrou nylstop avec une nouvelle pièce , mon arbre est définitivement bloqué dans mon pignon...

Il est possible de bloquer une vis avec du scello-frais

Le sujet allant être long suite au prochain épisode.

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Tu n'avais pas 3 pignons dans ton kit ?

Tag- Messages : 781

Date d'inscription : 26/03/2014

Age : 57

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Salut Tag,

En fait j'en eu 4 de plus dans le kit.

Mais aucun n'est percé ni taraudé.

Tous les dremels que j'ai eu étaient voilés, y compris le dernier malgré le changement de rotor exprès, donc impossible de percer à la bonne taille.

Je devais modifier la couronne pour que la vis d’entraînement d'origine soit présentée pour utiliser une partie non abîmée.

J'en ai donc profité pour tout refaire et intégrer un écrou nylstop

Et petite photo du méplat :

extrait de https://3dprinting.forumactif.org/t684-modification-de-l-extrudeur

Mais autant éviter d'avoir à changer le pignon en faisant un petit méplat sur l'arbre moteur et en en serrant que très modérément la vis que l'on peut immobiliser avec du film plastique.

A l'époque un pote faisait de la compet en enduro et il avait des boulons qui se dévissaient. On utilisait des bouts de plastiques de sacs d'hypermarché en les positionnant sur les goujons et en serrant ensuite.

A propos de vis d’entraînement du filament j'ai halluciné en voyant dans la doc :

Je plains ceux qui eu celle-là

Déjà que celle-ci n'est pas au top :

Et dans la continuité de la vis, il y a le ressort presseur :

Bien régler la pression du ressort permet d'avoir un bon entraînement.

Il faut reconnaître que le réglage de la tension du ressort est essentiel et que la K8200/3Drag se démarque des autres avec ce point positif. Pour les imprimantes à filament proprio l'absence de réglage n'est pas grave du moment que l'on reste dans les "clous". Mais si l'on met du filament d'une autre marque dans une dreamer, le slicer n'ayant aucun réglage de flux et plus la correction des côtes externes/internes (qui était une option sympa) il va falloir remodeler la pièce à imprimer à chaque changement de bobine "hors-flashforge" si le diamètre diffère...

Génial le système de réglage de la K8200/3Drag ?

Pas vraiment parce que la doc Velleman ne contient pas une information essentielle et obligatoire, c'est à dire comment calibrer son extrudeur une fois réglée la tension idéale du ressort Tout comme aucune information pour avoir une idée de ce qu'est une tension idéale...

Tout comme aucune information pour avoir une idée de ce qu'est une tension idéale...

Vous avez modélisé une pièce bien alignée qui a demandé des dizaines d'heures de tests et elle a été imprimée avec une bobine 2.90mm, tout allait bien. Et puis un jour vous ressortez le Gcode avec une bobine de 2.80mm... Le résultat peut être une pièce qui n'a plus les caractéristiques idéales :'(

Il faut donc recalibrer l'extrudeur à chaque changement de réglage du ressort...

Il n'est pas possible de calibrer une dreamer donc ne vous plaignez pas de cette contrainte

Il va falloir re-slicer le STL à chaque changement de bobine même si elle est de la même marque car il peut y avoir des surprises surtout avec certaines...

Sur une dreamer il n'y a pas de réglage de diamètre de filament :'(

Avec du filament de bonne qualité le filament est toujours de même diamètre comme par exemple le flashforge original et d'autres utilisables sur une K8200.

Mais il reste un mais...

L'extrudeur de la K8200/3Drag est en 3mm et ce type de filament casse super facilement si on laisse le ressort en pression...

Retirer le filament et ranger sa bobine est une très bonne idée pour ceux qui ont changé la tête mais une très mauvaise pour ceux qui ont gardé celle d'origine

Rajout du 07/04/17 :

Le retrait du filament implique de desserrer le ressort au maximum avec l'extrudeur d'origine.

Même détendu à fond le roulement presseur vient encore trop taper contre la vis d'entrainement...

Si on ne le fait pas c'est encore pire pour la vis et si on dérègle la pression il faut recalibrer l'extrudeur...

Il est cependant possible de mesurer avec un pied-à-coulisse l'écartement entre le papillon de serrage et son support afin de revenir à la bonne position quand on recharge le filament, à condition que ce dernier soit le même ou de même diamètre.

Pour éviter d'endommager le seul type de vis utilisable (même diamètre extérieur avec les dents) avec les supports alu, il faut impérativement avoir un guide de filament qui garde un petit espace entre elle et le roulement non retenu par le fil.

Une vis comme celle que l'on peut voir sur la photo ne sera pas endommagée par le roulement mais ne pressera pas assez le filament et ne sera pas du tout utilisable en 1.75mm :

La mauvaise idée de retirer le filamenti réside dans un détail de taille :

L'extrémité du tube téflon rentre trop dans la pièce métal qui chauffe...

En retirant le filament des résidus restent sur le tube...

En curetant avec une tige de 3mm les résidus ne sont pas chassés.

En utilisant du filament de nettoyage il est possible de pousser mais en retirant les résidus ne viennent pas...

Et si on laisse les résidus se refroidir ils collent tellement qu'il est très difficile de les enlever du tube même démonté...

Je continue à l'épisode suivant...

En fait j'en eu 4 de plus dans le kit.

Mais aucun n'est percé ni taraudé.

Tous les dremels que j'ai eu étaient voilés, y compris le dernier malgré le changement de rotor exprès, donc impossible de percer à la bonne taille.

Je devais modifier la couronne pour que la vis d’entraînement d'origine soit présentée pour utiliser une partie non abîmée.

J'en ai donc profité pour tout refaire et intégrer un écrou nylstop

Et petite photo du méplat :

extrait de https://3dprinting.forumactif.org/t684-modification-de-l-extrudeur

Mais autant éviter d'avoir à changer le pignon en faisant un petit méplat sur l'arbre moteur et en en serrant que très modérément la vis que l'on peut immobiliser avec du film plastique.

A l'époque un pote faisait de la compet en enduro et il avait des boulons qui se dévissaient. On utilisait des bouts de plastiques de sacs d'hypermarché en les positionnant sur les goujons et en serrant ensuite.

A propos de vis d’entraînement du filament j'ai halluciné en voyant dans la doc :

Je plains ceux qui eu celle-là

Déjà que celle-ci n'est pas au top :

Et dans la continuité de la vis, il y a le ressort presseur :

Bien régler la pression du ressort permet d'avoir un bon entraînement.

Il faut reconnaître que le réglage de la tension du ressort est essentiel et que la K8200/3Drag se démarque des autres avec ce point positif. Pour les imprimantes à filament proprio l'absence de réglage n'est pas grave du moment que l'on reste dans les "clous". Mais si l'on met du filament d'une autre marque dans une dreamer, le slicer n'ayant aucun réglage de flux et plus la correction des côtes externes/internes (qui était une option sympa) il va falloir remodeler la pièce à imprimer à chaque changement de bobine "hors-flashforge" si le diamètre diffère...

Génial le système de réglage de la K8200/3Drag ?

Pas vraiment parce que la doc Velleman ne contient pas une information essentielle et obligatoire, c'est à dire comment calibrer son extrudeur une fois réglée la tension idéale du ressort

Vous avez modélisé une pièce bien alignée qui a demandé des dizaines d'heures de tests et elle a été imprimée avec une bobine 2.90mm, tout allait bien. Et puis un jour vous ressortez le Gcode avec une bobine de 2.80mm... Le résultat peut être une pièce qui n'a plus les caractéristiques idéales :'(

Il faut donc recalibrer l'extrudeur à chaque changement de réglage du ressort...

Il n'est pas possible de calibrer une dreamer donc ne vous plaignez pas de cette contrainte

Il va falloir re-slicer le STL à chaque changement de bobine même si elle est de la même marque car il peut y avoir des surprises surtout avec certaines...

Sur une dreamer il n'y a pas de réglage de diamètre de filament :'(

Avec du filament de bonne qualité le filament est toujours de même diamètre comme par exemple le flashforge original et d'autres utilisables sur une K8200.

Mais il reste un mais...

L'extrudeur de la K8200/3Drag est en 3mm et ce type de filament casse super facilement si on laisse le ressort en pression...

Retirer le filament et ranger sa bobine est une très bonne idée pour ceux qui ont changé la tête mais une très mauvaise pour ceux qui ont gardé celle d'origine

Rajout du 07/04/17 :

Le retrait du filament implique de desserrer le ressort au maximum avec l'extrudeur d'origine.

Même détendu à fond le roulement presseur vient encore trop taper contre la vis d'entrainement...

Si on ne le fait pas c'est encore pire pour la vis et si on dérègle la pression il faut recalibrer l'extrudeur...

Il est cependant possible de mesurer avec un pied-à-coulisse l'écartement entre le papillon de serrage et son support afin de revenir à la bonne position quand on recharge le filament, à condition que ce dernier soit le même ou de même diamètre.

Pour éviter d'endommager le seul type de vis utilisable (même diamètre extérieur avec les dents) avec les supports alu, il faut impérativement avoir un guide de filament qui garde un petit espace entre elle et le roulement non retenu par le fil.

Une vis comme celle que l'on peut voir sur la photo ne sera pas endommagée par le roulement mais ne pressera pas assez le filament et ne sera pas du tout utilisable en 1.75mm :

La mauvaise idée de retirer le filamenti réside dans un détail de taille :

L'extrémité du tube téflon rentre trop dans la pièce métal qui chauffe...

En retirant le filament des résidus restent sur le tube...

En curetant avec une tige de 3mm les résidus ne sont pas chassés.

En utilisant du filament de nettoyage il est possible de pousser mais en retirant les résidus ne viennent pas...

Et si on laisse les résidus se refroidir ils collent tellement qu'il est très difficile de les enlever du tube même démonté...

Je continue à l'épisode suivant...

Dernière édition par statis le Ven 7 Avr - 17:06, édité 2 fois

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

MDR, on dirait celle que j'ai fait avec ma dremel, là c'est un peu limite je l'avoue, cependant l'entrainement est vraiment meilleur qu'avec la vis d'originestatis a écrit:A propos de vis d’entraînement du filament j'ai halluciné en voyant dans la doc :

Je plains ceux qui eu celle-là

Tag- Messages : 781

Date d'inscription : 26/03/2014

Age : 57

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Et oui Tag, tu bosse mieux que ceux qui ont fait les pièces pour velleman

Pour revenir sur les résidus, avant j'aurais dit que refroidir les tube téflon était suffisant...

Mais même avec un ventilateur de tête hors compétition le tube téflon ne peut pas être assez refroidi :

Avec une nouvelle tête (base ultimaker 1) le refroidissement est parfait :

mais c'est mission impossible avec la tête d'origine

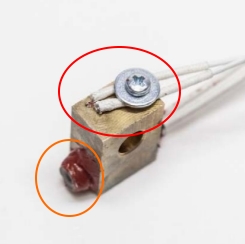

Il faut malheureusement rajouter un très mauvais système de "captation" de la température :

Ce système n'est pas du tout fiable et la thermistance peut ne pas être correctement en contact ce qui implique une température plus élevée que celle mesurée. Une température trop élevée va augmenter les risques de résidus. Trop d'utilisateurs de la K8200 se sont retrouvés avec un tube téflon cassé, cela ne devrait pas arriver

Il est à remarquer que la doc montre une résistance chauffante montée avec un mastic que je n'ai pas trouvé dans le kit et qui aurait été bien plus adapté pour bien fixer la thermistance

Donc pour un fonctionnement "normal" la tête est à remplacer obligatoirement. Le coût du changement pour une tête d'assez bonne qualité rend la K8200 beaucoup moins attractive au niveau du prix de "ces beaux jours"...

Cela fait sauter sur un autre problème car pour ajuster correctement une nouvelle tête il faut refaire la pièce de support car même avec une EDVx et son bloc alu ventilé la "chauffe résiduelle" peut déformer du PLA.

Et avec le plateau chauffant alimenté par un bloc sous dimensionné en puissance autant qu'en voltage, imprimer en ABS est impossible

Donc à rajouter au prix de base de la K8200, une alimentation 24 volts et un système de commande...

Pour le plateau chauffant je ne vais pas critiquer le choix du modèle car pour l'époque c'était courant.

Mais je n'aime pas le système de soudure des fils de connections qui ont cassé à plusieurs reprises...

Prochain épisode, l'alimentation, encore un point qui fâche...

Pour revenir sur les résidus, avant j'aurais dit que refroidir les tube téflon était suffisant...

Mais même avec un ventilateur de tête hors compétition le tube téflon ne peut pas être assez refroidi :

Avec une nouvelle tête (base ultimaker 1) le refroidissement est parfait :

mais c'est mission impossible avec la tête d'origine

Il faut malheureusement rajouter un très mauvais système de "captation" de la température :

Ce système n'est pas du tout fiable et la thermistance peut ne pas être correctement en contact ce qui implique une température plus élevée que celle mesurée. Une température trop élevée va augmenter les risques de résidus. Trop d'utilisateurs de la K8200 se sont retrouvés avec un tube téflon cassé, cela ne devrait pas arriver

Il est à remarquer que la doc montre une résistance chauffante montée avec un mastic que je n'ai pas trouvé dans le kit et qui aurait été bien plus adapté pour bien fixer la thermistance

Donc pour un fonctionnement "normal" la tête est à remplacer obligatoirement. Le coût du changement pour une tête d'assez bonne qualité rend la K8200 beaucoup moins attractive au niveau du prix de "ces beaux jours"...

Cela fait sauter sur un autre problème car pour ajuster correctement une nouvelle tête il faut refaire la pièce de support car même avec une EDVx et son bloc alu ventilé la "chauffe résiduelle" peut déformer du PLA.

Et avec le plateau chauffant alimenté par un bloc sous dimensionné en puissance autant qu'en voltage, imprimer en ABS est impossible

Donc à rajouter au prix de base de la K8200, une alimentation 24 volts et un système de commande...

Pour le plateau chauffant je ne vais pas critiquer le choix du modèle car pour l'époque c'était courant.

Mais je n'aime pas le système de soudure des fils de connections qui ont cassé à plusieurs reprises...

Prochain épisode, l'alimentation, encore un point qui fâche...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

Re: Contrôle technique de la K8200, 39 défauts détectés sur 40 points

L'alimentation :

Maintenant calculons un peu...

Plateau chauffant résistance 5ohms->V/r=3Ampères

Résistance tête chauffante 7.5ohms->V/r=2Ampères

Avec le cône en STL que nous donne Velleman pour refroidir la pièce, cela refroidit un peu (beaucoup...) la buse donc cela travaille souvent de ce côté.

Le plateau chauffant couvert d'un miroir demande aussi un maintien en température...

Il faut savoir que les instruments de mesure "numériques" moyennent les valeurs et que même avec un vieux ampèremètre à aiguilles il est difficile de faire une mesure des pics.

Donc si l'on veut bien dimensionner une alimentation le calcul de la consommation se fait par l'addition totale des courants de chaque élément.

Pour l'ensemble de chauffe, il est raisonnable de prévoir que l'on aura des temps fréquents à 2+3Ampères et cela donne 5*15volts dont 75Watts...

En supposant que les némas sont alimentés en 3.1Volts 1Ampère x 2 bobines cela fait du 6Watts par moteur.

Le moteur de l'extrudeur tourne en permanence...

Mis à part Z, X et Y sont au minimum en position blocage à tour de rôle ou travaillent ensembles.

Quand Z travaille on peut supposer que E est au repos donc toujours 3 moteurs en fonction.

Cela donne 3x6Watts sur des temps qui peuvent être longs..

Ces 18Watts sont un minimum basés sur une tension à la bobine de 3.1volts et cumulés aux 75Watts de la chauffe ont atteint les 93Watts...

Vous pouvez penser que le courant est supérieur à 1Ampère mais c'est sans compter sur la filerie (j'en parlerais plus tard) qui a une section pour laisser passer uniquement cette ampérage et donc fait résistance limitant ainsi le courant. Les moteurs, en, théorie ne consommeront donc pas plus. Mais leurs bobines ont-elles vraiment une tension de 3.1Volts au maximum...

Si vous avez bien regardé la photo, il est spécifié sur l'alimentation "100W maxi" donc 7Watts de marge...

Dans le monde des bisounours une marge de 7Watts c'est suffisant donc tout devrait bien aller...

Mais les 100Watts maxi sont relatifs à des pics exceptionnels...

Si on consomme 93Watts de manière fréquente on doit prendre en considération la consommation maximum de travail permanent qu'une alimentation peut supporter et qui représente en réel 80% du maximum autorisé (voir moins avec certaines alimentations bas de gamme).

En théorie on est bon mais en pratique on fait trop travailler l'alimentation

Le résultat est un vieillissement prématuré des composants.

Pour ceux qui impriment exclusivement à 100% de remplissage, c'est une chance si l'alimentation tient 5 kilos d'impression...

Le bridage des moteurs avec le vref et la filerie velleman implique des sauts de pas même à basse vitesse donc la K8200 telle qu'elle est livrée n'est pas utilisable sans faire de modification.

Dans les modifications on trouve la mise en place de radiateurs sur les drivers moteurs et le changement de la filerie...

ET LA LIGNE ROUGE EST FRANCHIE POUR L'ALIMENTATION car l'ampérage change dans ce cas...

Avec une mise en place d'une alimentation 24Volts pour le plateau chauffant la 100Watts "jouet défaillant" peut respirer...

Mais comme dit auparavant cela augmente le prix réel de la K8200, surtout en rajoutant les autres modifications obligatoires.

Et l'alimentation 24Volts n'est plus juste nécessaire pour imprimer de l'ABS mais aussi pour compenser les faiblesses d'une K8200 livrée avec des composants inadaptés

Suite au prochain épisode...

Maintenant calculons un peu...

Plateau chauffant résistance 5ohms->V/r=3Ampères

Résistance tête chauffante 7.5ohms->V/r=2Ampères

Avec le cône en STL que nous donne Velleman pour refroidir la pièce, cela refroidit un peu (beaucoup...) la buse donc cela travaille souvent de ce côté.

Le plateau chauffant couvert d'un miroir demande aussi un maintien en température...

Il faut savoir que les instruments de mesure "numériques" moyennent les valeurs et que même avec un vieux ampèremètre à aiguilles il est difficile de faire une mesure des pics.

Donc si l'on veut bien dimensionner une alimentation le calcul de la consommation se fait par l'addition totale des courants de chaque élément.

Pour l'ensemble de chauffe, il est raisonnable de prévoir que l'on aura des temps fréquents à 2+3Ampères et cela donne 5*15volts dont 75Watts...

En supposant que les némas sont alimentés en 3.1Volts 1Ampère x 2 bobines cela fait du 6Watts par moteur.

Le moteur de l'extrudeur tourne en permanence...

Mis à part Z, X et Y sont au minimum en position blocage à tour de rôle ou travaillent ensembles.

Quand Z travaille on peut supposer que E est au repos donc toujours 3 moteurs en fonction.

Cela donne 3x6Watts sur des temps qui peuvent être longs..

Ces 18Watts sont un minimum basés sur une tension à la bobine de 3.1volts et cumulés aux 75Watts de la chauffe ont atteint les 93Watts...

Vous pouvez penser que le courant est supérieur à 1Ampère mais c'est sans compter sur la filerie (j'en parlerais plus tard) qui a une section pour laisser passer uniquement cette ampérage et donc fait résistance limitant ainsi le courant. Les moteurs, en, théorie ne consommeront donc pas plus. Mais leurs bobines ont-elles vraiment une tension de 3.1Volts au maximum...

Si vous avez bien regardé la photo, il est spécifié sur l'alimentation "100W maxi" donc 7Watts de marge...

Dans le monde des bisounours une marge de 7Watts c'est suffisant donc tout devrait bien aller...

Mais les 100Watts maxi sont relatifs à des pics exceptionnels...