Chariot X/Y

2 participants

Chariot X/Y

Chariot X/Y

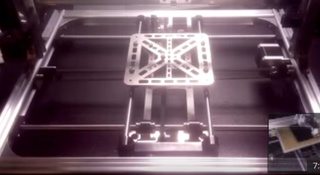

Je n'avais pas ouvert de sujet sur le chariot X/Y, j'en profite pour faire des photos en ayant enlevé le lit pour le travailler.

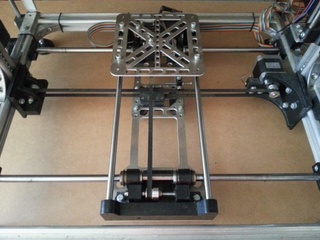

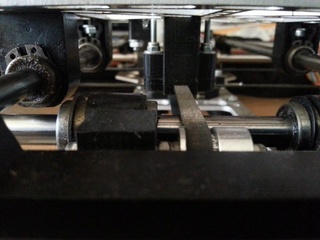

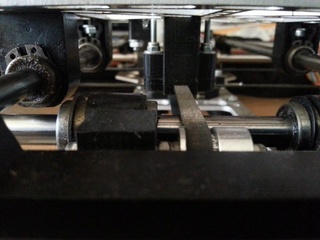

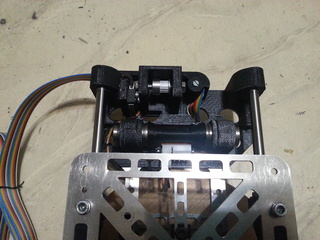

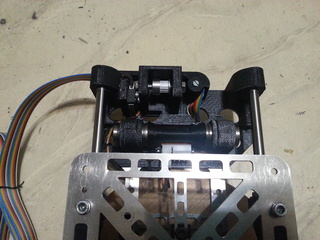

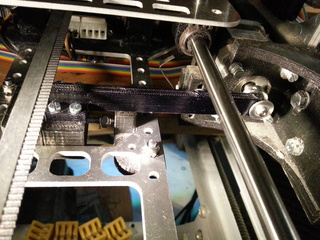

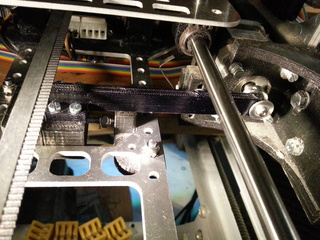

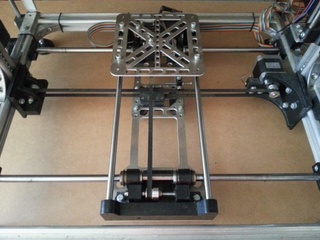

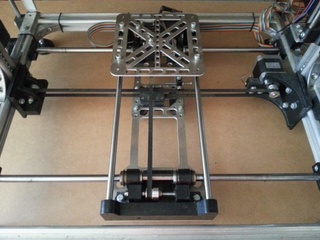

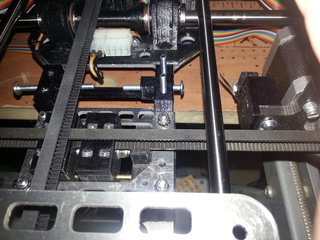

On voit bien le support moteur et la poulie roulement réglables en hauteur ainsi qu'un alignement parfait de la courroie X :

La tension de la courroie Y est assurée par une mobilité et serrage non visible sur la photo au niveau de la poulie roulement que l'on voit en avant.

J'ai pensé que le décalage visible à gauche était du à un desserrage de la vis mais en fait le support a cassé.

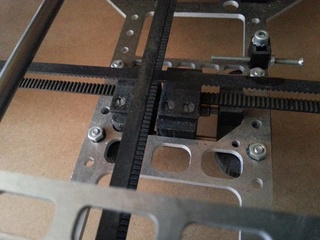

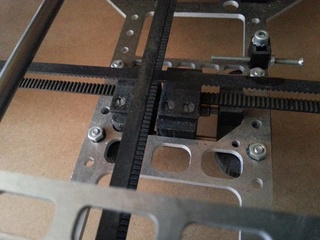

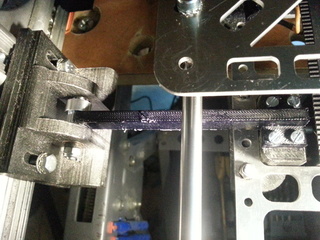

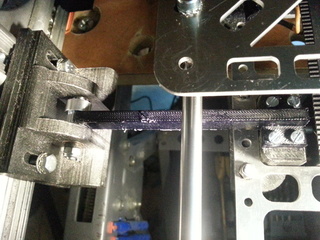

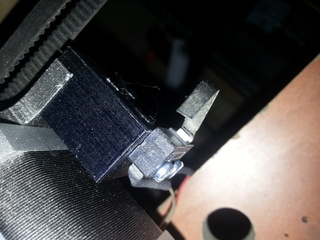

Le tendeur X est lui aussi réglable en hauteur avec des cales :

On ne voit pas très bien sur la photo mais il y a une vis centrale pour tendre et les deux attaches de courroie glissent sur deux axes.

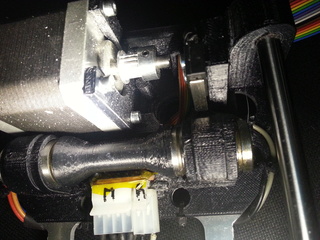

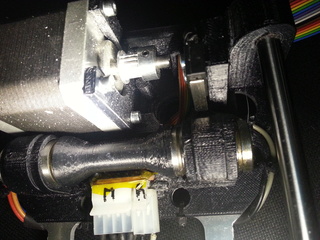

Le coupleur de courroie Y a été lui aussi positionné avec des cales :

Plutôt que de refaire la pièce cassée, je vais repenser complètement le système pour utiliser des GT2 16 dents qui demandent à ce que le moteur soit monté plus haut...

Je vais mettre le moteur à l'opposé de la ou il est pour que les fils du plateau ne viennent pas taper dessus, cela implique un recâblage complet.

Il y aura le même système de tendeur pour Y que celui de X.

Et il faudra que je trouve du temps...

Rajout du 4 mars 2017 :

Sur le sujet je montrais les pièces

On voit bien le support moteur et la poulie roulement réglables en hauteur ainsi qu'un alignement parfait de la courroie X :

La tension de la courroie Y est assurée par une mobilité et serrage non visible sur la photo au niveau de la poulie roulement que l'on voit en avant.

J'ai pensé que le décalage visible à gauche était du à un desserrage de la vis mais en fait le support a cassé.

Le tendeur X est lui aussi réglable en hauteur avec des cales :

On ne voit pas très bien sur la photo mais il y a une vis centrale pour tendre et les deux attaches de courroie glissent sur deux axes.

Le coupleur de courroie Y a été lui aussi positionné avec des cales :

Plutôt que de refaire la pièce cassée, je vais repenser complètement le système pour utiliser des GT2 16 dents qui demandent à ce que le moteur soit monté plus haut...

Je vais mettre le moteur à l'opposé de la ou il est pour que les fils du plateau ne viennent pas taper dessus, cela implique un recâblage complet.

Il y aura le même système de tendeur pour Y que celui de X.

Et il faudra que je trouve du temps...

Rajout du 4 mars 2017 :

Sur le sujet je montrais les pièces

statis a écrit:Super boulot Talocks

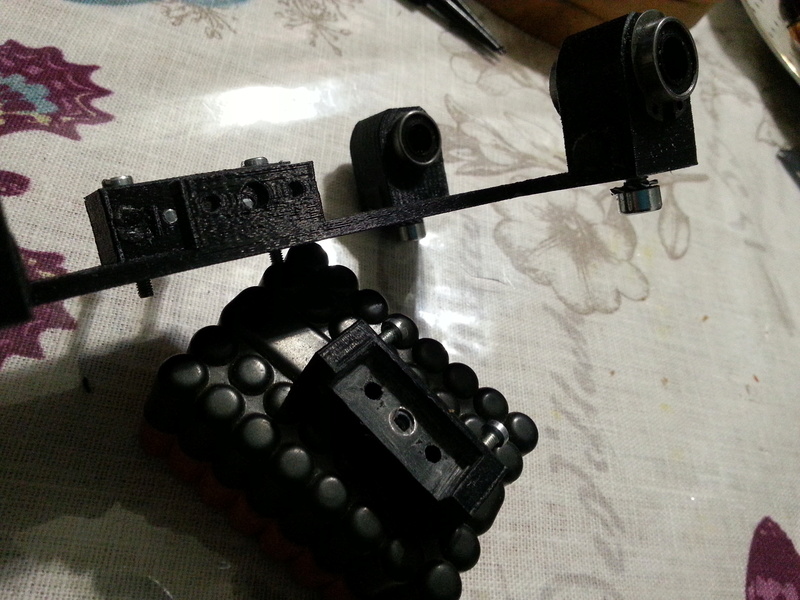

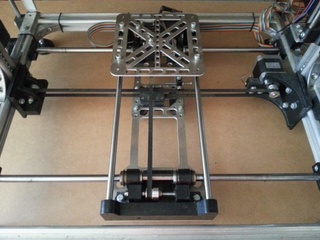

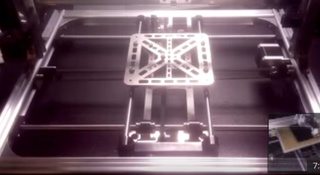

Je n'ai pas mis de photo de mes modifs en GT2 20 dents, en voici une globale :

En plus détaillé, les pièces utilisées pour l'axe X :

Et celles pour Y :

Malheureusement pas de STL à partager pour deux raisons :

- mes pièces ne sortent toujours pas à la bonne côte et au bout de x modifications elles sont utilisables mais plus les STL

- ce n'est pas une version définitive

Ma poulie/roulement X n'utilise que deux roulements et je dois les doubler car pour l'Y j'en ai flingué 2 en étant avec les poulies GT5.08 et une courroie trop tendue...

J'ai eut un problème de positionnement avec la vis de end-stop qui faisait partie du tendeur, je dois donc revoir ce point.

Je dois renforcer la poulie/roulement de Y dans sa partie basse, je ne l'ai pas fait car je n'avais pas la place avec la GT5.08.

Tout est parfaitement aligné vu que ce qui n'est pas réglable en hauteur, coupleur Y, tendeur X et switch le sont grâce à des cales.

La poulie/roulement/tendeur Y est pile à la hauteur car mes côtes en hauteur sont justes et heureusement car la courroie dispose de très peu de jeu pour ne pas frotter contre les tiges de guidage.

Je confirme ce que dit auparavant 5mm de débattement suffisent pour tendre une courroie et trop tendue c'est les roulement qui lâchent...

D'ailleurs mes courroies ne sont pas très tendues et je n'ai plus aucun aucun saut de pas depuis que j'ai évitéet que j'ai monté mes polulus à 0.54.

Maintenant que X, Y et en partie Z, c'est l'extrudeur qui m'a posé soucis ( résolu en version actuelle non définitive https://3dprinting.forumactif.org/t286-plus-de-casse-de-filament ) et surtout l'alim qui est morte m'obligeant à travailler avec une 12v.

C'est bête car quand je pourrais sortir des STL aux bonnes côtes, il n'y aura plus de k8200 à corriger...

Heureusement que d'autres testent des STL trouvables, merci Talocks car d'autres peuvent s'inspirer de toi alors que je ne peux même pas utiliser des STL autres que les miens sans les modifier...

Dernière édition par statis le Sam 4 Mar - 21:47, édité 2 fois

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

La correction continue et en démontant les pièces d'origine j'ai pu remarquer que même si elles sont en ABS cela ne les a pas empêché de se déformer dans les temps car elles sont de très mauvaise conception...

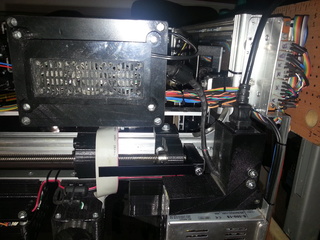

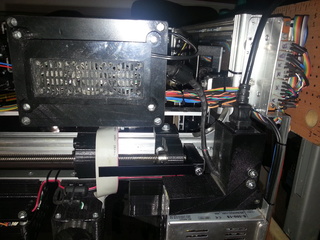

Et voilà des photos du chariot bien avancé dans ses modifications.

Pour le plateau tout est fait d'un bloc :

Cette pièce a été refaite plus tard en rajoutant deux fixations et deux butées pour deux switchs, le endstop et un de reset déplacement hors zone.

Et voilà des photos du chariot bien avancé dans ses modifications.

Pour le plateau tout est fait d'un bloc :

Cette pièce a été refaite plus tard en rajoutant deux fixations et deux butées pour deux switchs, le endstop et un de reset déplacement hors zone.

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

La finalisation est proche :

Tout est câblé avec des connecteurs et un calcul de filerie pouvant permettre d'acheminer 3 Ampères au moteur et 5 Ampères au Bed qui va sur une alimentation 24 volts.

Les guides sont parallèles avec un défaut inférieur à 0.05mm.

Le glissement du plateau de lit pourrait être qualifié de super-pro par rapport au montage d'origine avec ses supports bancals et des roulements de piètre qualité...

Les poulies sont des GT2 16 dents et le moteur a été mis à l'avant pour laisser du mouvement à la filerie du Bed (pas encore en place).

Tout est parfaitement aligné

Je n'ai pas encore mis en place la courroie car il faut d'abord que je remplisse de graisse les tubes des guides X qui sont juste positionnés pour voir si du défaut aurait pu apparaître.

Les tubes des guides Y sont en place, je ferais une photo quand la courroie sera mise.

Tout est câblé avec des connecteurs et un calcul de filerie pouvant permettre d'acheminer 3 Ampères au moteur et 5 Ampères au Bed qui va sur une alimentation 24 volts.

Les guides sont parallèles avec un défaut inférieur à 0.05mm.

Le glissement du plateau de lit pourrait être qualifié de super-pro par rapport au montage d'origine avec ses supports bancals et des roulements de piètre qualité...

Les poulies sont des GT2 16 dents et le moteur a été mis à l'avant pour laisser du mouvement à la filerie du Bed (pas encore en place).

Tout est parfaitement aligné

Je n'ai pas encore mis en place la courroie car il faut d'abord que je remplisse de graisse les tubes des guides X qui sont juste positionnés pour voir si du défaut aurait pu apparaître.

Les tubes des guides Y sont en place, je ferais une photo quand la courroie sera mise.

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Et pour pouvoir aligner les deux poulies, j'ai imprimé un petit cylindre repère de chaque côté :

Pour positionner les poulies, j'ai utilisé deux pièces sans jeu afin d'avoir un alignement parfait :

Il m'a suffit de serrer les poulies à la position idéale :

Pour positionner les poulies, j'ai utilisé deux pièces sans jeu afin d'avoir un alignement parfait :

Il m'a suffit de serrer les poulies à la position idéale :

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Salut statis, tu as imprimé les pièces de rechange en PLA ?

Tag- Messages : 781

Date d'inscription : 26/03/2014

Age : 57

Re: Chariot X/Y

Re: Chariot X/Y

Salut Tag,

Non, tout est en ABS.

Et toujours en remplissage à 100%.

Cela paraissait une folie d'imprimer de tels blocs en ABS mais avec le dimafix non seulement les pièces ne se sont pas décollées/déformées mais en plus il a été super dur de les enlever du plateau d'impression.

La qualité de l'ABS doit jouer aussi car entre le PLA utilisé pour les étapes de conception et l'ABS je n'ai eu aucune différence/déformation dans l'impression.

Les pièces ont été slicées et imprimées sur une Flashforge avec le soft et du filament propriétaires.

Pour des raisons personnelles je ne ferais pas de commentaire sur l'imprimante utilisée...

Les pièces du plateau de lit doivent être en ABS car malgré une isolation par du liège, à 100° cela chauffe trop.

Sur tout le reste comme les pièces se croisent trop proches, le PLA pourrait ne pas tenir dans le temps sur des parties trop fines...

Je vais quand même publier plus tard les modèles 3D au format freecad au cas ou d'autres fous aient envie de se lancer dans une telle modification. Cela permettra de faire les réajustements de côtes inévitables même sur une autre imprimante que la K8200...

En plus j'ai du adapter car les support alu n'ont pas les trous bien alignés...

Non, tout est en ABS.

Et toujours en remplissage à 100%.

Cela paraissait une folie d'imprimer de tels blocs en ABS mais avec le dimafix non seulement les pièces ne se sont pas décollées/déformées mais en plus il a été super dur de les enlever du plateau d'impression.

La qualité de l'ABS doit jouer aussi car entre le PLA utilisé pour les étapes de conception et l'ABS je n'ai eu aucune différence/déformation dans l'impression.

Les pièces ont été slicées et imprimées sur une Flashforge avec le soft et du filament propriétaires.

Pour des raisons personnelles je ne ferais pas de commentaire sur l'imprimante utilisée...

Les pièces du plateau de lit doivent être en ABS car malgré une isolation par du liège, à 100° cela chauffe trop.

Sur tout le reste comme les pièces se croisent trop proches, le PLA pourrait ne pas tenir dans le temps sur des parties trop fines...

Je vais quand même publier plus tard les modèles 3D au format freecad au cas ou d'autres fous aient envie de se lancer dans une telle modification. Cela permettra de faire les réajustements de côtes inévitables même sur une autre imprimante que la K8200...

En plus j'ai du adapter car les support alu n'ont pas les trous bien alignés...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Et çà continue...

Mise en place de la courroie

Il est possible de remarquer les deux butées ainsi que les deux fixation supplémentaire qui ont été rajoutées lors d'une réimpression de la pièce.

Et tension avec la vis prévue

Tout le plateau a été monté avec des écrous nylstop ce qui permet de garder la vis de serrage bien immobilisée entre la tension de la courroie et le bloc de fixation.

J'ai utilisé mon stylo 3D pour boucher les emplacement dans lesquels ont été glissés tous les écrous, ils sont ainsi immobilisés pour le serrage ou desserrage.

Le stylo 3D est vraiment un allié indispensable

Mise en place de la courroie

Il est possible de remarquer les deux butées ainsi que les deux fixation supplémentaire qui ont été rajoutées lors d'une réimpression de la pièce.

Et tension avec la vis prévue

Tout le plateau a été monté avec des écrous nylstop ce qui permet de garder la vis de serrage bien immobilisée entre la tension de la courroie et le bloc de fixation.

J'ai utilisé mon stylo 3D pour boucher les emplacement dans lesquels ont été glissés tous les écrous, ils sont ainsi immobilisés pour le serrage ou desserrage.

Le stylo 3D est vraiment un allié indispensable

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Pour les deux guides X...

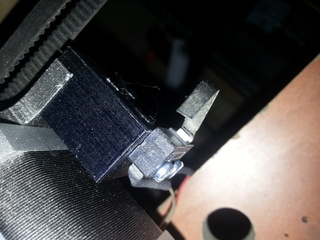

Réfection des supports

Le maintien des guides est assuré par une pièce plus longue et indéformable car à 100% de remplissage.

Les axes peuvent être montés sans enlever le cadre alu car leur longueur a été adaptée pour qu'ils puissent s'insérer.

Pour que les boulons restent en place lors du montage sans s'écarter, j'ai réalisé un type de pièce déjà utilisé pour fixer la tête.

Ce type de pièce évite aussi la déformation du profilé alu lors du serrage, ce qui n'était pas du tout le cas avec celle d'origine...

Toutes les pièces du montage ont été imprimées en ABS.

Réfection des supports

Le maintien des guides est assuré par une pièce plus longue et indéformable car à 100% de remplissage.

Les axes peuvent être montés sans enlever le cadre alu car leur longueur a été adaptée pour qu'ils puissent s'insérer.

Pour que les boulons restent en place lors du montage sans s'écarter, j'ai réalisé un type de pièce déjà utilisé pour fixer la tête.

Ce type de pièce évite aussi la déformation du profilé alu lors du serrage, ce qui n'était pas du tout le cas avec celle d'origine...

Toutes les pièces du montage ont été imprimées en ABS.

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Pour vous faire une idée de la modélisation voici une capture du travail fait sur Freecad :

Certaines pièces sont masquées car j'avais besoin de voir celles qui étaient en dessous.

Toute la modélisation a été faite sur le principe de soustraction et/ou addition de forme. Cela permet de pouvoir rectifier les côtes et emplacement au besoin sans trop de difficultés.

Je n'ai utilisé que des cubes/cylindres/cônes pour tout faire, comme quoi point n'est besoin d'être un crack en dessin 3D

La vue en perspective ne montre pas bien que toutes les pièces sont dans l'alignement x/y de leurs voisines.

Les pièces imprimées peuvent donc avoir des défauts mais comme c'est commun à toutes tout s'aligne parfaitement

Pour Z l'alignement n'était pas prévisible car la pièce mobile qui tient le plateau est imprimée à l'envers par rapport aux autres et celui introduit une variation à cause du défaut de côte en hauteur de la flashforge utilisée. Mais ce n'est pas grave car comme j'ai imprimés des "prototypes" (en PLA, mes poumons m'ont dit merci), les ajustements nécessaires ont pu être faits.

Pour information, la courroie passe à moins de 2/10e de mm au-dessus des graisseur...

J'ai aussi intégré des Brims dans la modélisation car cette fonction n'est disponible que maintenant dans le soft proprio et tout était déjà dessiné. C'est quand même mieux de prévoir ses Brims lors de la modélisation

Le sujet a été ouvert il y a plus d'un mois, et comme j'ai bossé tout mon peu de temps libre, c'est un gros boulot demandant une patience de fou.

Maintenant je n'ai plus qu'à fixer les guides et faire le câblage...

Certaines pièces sont masquées car j'avais besoin de voir celles qui étaient en dessous.

Toute la modélisation a été faite sur le principe de soustraction et/ou addition de forme. Cela permet de pouvoir rectifier les côtes et emplacement au besoin sans trop de difficultés.

Je n'ai utilisé que des cubes/cylindres/cônes pour tout faire, comme quoi point n'est besoin d'être un crack en dessin 3D

La vue en perspective ne montre pas bien que toutes les pièces sont dans l'alignement x/y de leurs voisines.

Les pièces imprimées peuvent donc avoir des défauts mais comme c'est commun à toutes tout s'aligne parfaitement

Pour Z l'alignement n'était pas prévisible car la pièce mobile qui tient le plateau est imprimée à l'envers par rapport aux autres et celui introduit une variation à cause du défaut de côte en hauteur de la flashforge utilisée. Mais ce n'est pas grave car comme j'ai imprimés des "prototypes" (en PLA, mes poumons m'ont dit merci), les ajustements nécessaires ont pu être faits.

Pour information, la courroie passe à moins de 2/10e de mm au-dessus des graisseur...

J'ai aussi intégré des Brims dans la modélisation car cette fonction n'est disponible que maintenant dans le soft proprio et tout était déjà dessiné. C'est quand même mieux de prévoir ses Brims lors de la modélisation

Le sujet a été ouvert il y a plus d'un mois, et comme j'ai bossé tout mon peu de temps libre, c'est un gros boulot demandant une patience de fou.

Maintenant je n'ai plus qu'à fixer les guides et faire le câblage...

Dernière édition par statis le Dim 5 Fév - 17:31, édité 1 fois

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Merci à Raby qui a présenté une idée pour bien aligner 2 guides

J'ai donc appliqué le principe pour aligner mes deux guides X.

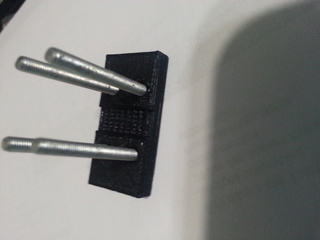

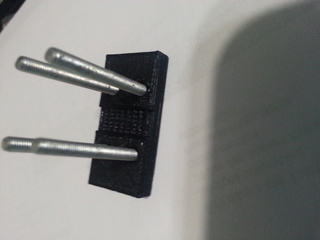

Pièce utilisée :

La tige filetée est du 10mm pour avoir une bonne rigidité.

Les écrous sont des nylstop pour qu'ils ne bougent pas.

Le premier guide a été fixé en utilisant une mèche de 3mm comme cale contre l'équerre de chaque côté pour avoir une base stable et bien alignée.

Le gabarit a été réglé en longueur par rapport au plateau dont les pièces sont parfaitement alignées.

Le deuxième guide a ensuite été fixé avec l'aide du gabarit :

Et çà glisse plus que bien

Il me reste à aligner la courroie X aussi bien que la Y et le câblage...

J'ai donc appliqué le principe pour aligner mes deux guides X.

Pièce utilisée :

La tige filetée est du 10mm pour avoir une bonne rigidité.

Les écrous sont des nylstop pour qu'ils ne bougent pas.

Le premier guide a été fixé en utilisant une mèche de 3mm comme cale contre l'équerre de chaque côté pour avoir une base stable et bien alignée.

Le gabarit a été réglé en longueur par rapport au plateau dont les pièces sont parfaitement alignées.

Le deuxième guide a ensuite été fixé avec l'aide du gabarit :

Et çà glisse plus que bien

Il me reste à aligner la courroie X aussi bien que la Y et le câblage...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Alignement des poulies avant mise en place de la courroie avec une pièce imprimée pour :

La pièce est montée sur les supports de courroie du tendeur d'un côté :

et de l'autre :

La pièce a été calculée pour que le positionnement de la courroie soit simulé sur les poulies.

Comme on peut bien le voir sur cette dernière photo, les deux pièces qui supportent le moteur et la poulie de tension ont été conçues à l'époque de leur pose pour être en plus réglables en hauteur. Cette anticipation a payé car je n'ai pas eu à refaire les pièces pour le passage de poulie GT2 20 dents à des 16 dents

Note :

Les support poulie/moteur et tout le bloc tendeur ont été imprimés il y a longtemps en PLA, leur remplacement par de l'ABS n'a pas été nécessaire car elles ont fait leurs preuves depuis des kilos d'impression. Elles ont été imprimées en remplissage à 100% en couches de 0.1mm et les porte-à-faux ont été renforcés dans la conception contrairement à la pièce support poulie du chariot qui a cassé comme on peut le voir en tout début de sujet. La casse de cette pièce a déclenché cette modification et je suis bien content que cela se soit produit impliquant de tout repenser avec + d'expérience

La pièce est montée sur les supports de courroie du tendeur d'un côté :

et de l'autre :

La pièce a été calculée pour que le positionnement de la courroie soit simulé sur les poulies.

Comme on peut bien le voir sur cette dernière photo, les deux pièces qui supportent le moteur et la poulie de tension ont été conçues à l'époque de leur pose pour être en plus réglables en hauteur. Cette anticipation a payé car je n'ai pas eu à refaire les pièces pour le passage de poulie GT2 20 dents à des 16 dents

Note :

Les support poulie/moteur et tout le bloc tendeur ont été imprimés il y a longtemps en PLA, leur remplacement par de l'ABS n'a pas été nécessaire car elles ont fait leurs preuves depuis des kilos d'impression. Elles ont été imprimées en remplissage à 100% en couches de 0.1mm et les porte-à-faux ont été renforcés dans la conception contrairement à la pièce support poulie du chariot qui a cassé comme on peut le voir en tout début de sujet. La casse de cette pièce a déclenché cette modification et je suis bien content que cela se soit produit impliquant de tout repenser avec + d'expérience

Dernière édition par statis le Dim 5 Fév - 16:45, édité 1 fois

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Dtails des pièces de blocage avec une particularité car les têtes de vis rondes ont été limées sur les côtés pour être bloquées :

La pièce a une rainure avec des crans de maintient de la courroie :

Note les deux pièces nécessaires ont été refaites (en PLA) car à l'époque j'avais mal calculé la pénétration de la courroie dans la rainure :

La saillie trop importante de la courroie impliquait une petite pliure de la pièce qui pouvait produire une cassure dans le temps. Les deux pièces qui elles aussi ont subit des kilos d'impressions (au moins 8 kilos...) n'ont jamais cassé mais autant faire le boulot parfaitement en ne négligeant aucun détail

Mise en place de la courroie :

Tout est super bien aligné

La pièce a une rainure avec des crans de maintient de la courroie :

Note les deux pièces nécessaires ont été refaites (en PLA) car à l'époque j'avais mal calculé la pénétration de la courroie dans la rainure :

La saillie trop importante de la courroie impliquait une petite pliure de la pièce qui pouvait produire une cassure dans le temps. Les deux pièces qui elles aussi ont subit des kilos d'impressions (au moins 8 kilos...) n'ont jamais cassé mais autant faire le boulot parfaitement en ne négligeant aucun détail

Mise en place de la courroie :

Tout est super bien aligné

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

A l'origine :

- moteur mal placé car les fils du lit chauffant frottent dessus

- pièces impossibles à aligner parfaitement

- pièces sujettes à déformation dans le temps

- équerres de roulement de maintien de courroie très problématiques en alignement

- courroies ne circulant pas sur un écartement égal de bout en bout

- rigidité de l'ensemble insuffisante

- impossibilité de monter des GT2 16 dents

- qualité des pièces Velleman...

Pour rappel comparatif le montage d'origine :

Première modification :

Note, on voit déjà que les courroie sont bien parallèles de bout en bout ce qui évite les sauts de pas à des vitesses supérieures à 50mm/s pour une imprimante vantée comme capable d'atteindre de 150 à 300 mm/s (source velleman https://www.velleman.eu/products/view/?id=412554&country=us&lang=fr )

Modification ultime :

Tout est parfaitement aligné.

Tout les éléments sont sur connecteur.

La filerie permet de passer 3Ampères au moteur (3fils 1Ampère x 4), cela fait une bonne marge et 5Ampères au lit chauffant (5fils 1Ampère x 5) pour les 4Ampères nécessaires en alimentation 24Volts.

Le raccordement de la thermistance, de l'end-stop (qui en fait est un start-position) et du switch de sécurité sont sur des fils doublés.

En cas de casse d'un fil l'impression ne sera jamais interrompue

Malgré que tout soit bien conçu il peut y avoir des sauts de pas à cause de la carte d'origine pas assez rapide. Donc le positionnement d'un switch relié au reset protège la mécanique de saut de pas qui feraient venir le plateau dangereusement en butée.

La courroie n'est pas tendue par des ressorts mais en fixe réglable et cela évite des oscillations à grande vitesse.

Il y a des poulies GT2 16 dents ce qui permet une résolution de mouvement de 32 (16x2) / 32 (micro-pas du DRV8825) / 200 (pas du néma) = 0.005mm...

Dommage je n'ai pas pu monter des néma 400 pas qu'une autre carte que celle d'origine pourrait gérer...

A cause de l'électronique, impossible de penser au 150mm/s (même avec des GT2 20 dents ou les poulies d'origine) vantés ( https://www.velleman.eu/products/view/?id=412554&country=us&lang=fr ), dommage car la mécanique tiendrait le coup...

Ce montage à moins d'oscillations possibles qu'une flashforge entrée de gamme (pas testé un autre modèle)...

J'ai oublié qu'avant le câblage il me reste à mettre en place les butées pour les "end-stop" et "sécurité" ainsi que le switch relié au reset et le carénage de passage des fils alimentant le lit chauffant, donc à suivre...

- moteur mal placé car les fils du lit chauffant frottent dessus

- pièces impossibles à aligner parfaitement

- pièces sujettes à déformation dans le temps

- équerres de roulement de maintien de courroie très problématiques en alignement

- courroies ne circulant pas sur un écartement égal de bout en bout

- rigidité de l'ensemble insuffisante

- impossibilité de monter des GT2 16 dents

- qualité des pièces Velleman...

Pour rappel comparatif le montage d'origine :

Première modification :

Note, on voit déjà que les courroie sont bien parallèles de bout en bout ce qui évite les sauts de pas à des vitesses supérieures à 50mm/s pour une imprimante vantée comme capable d'atteindre de 150 à 300 mm/s (source velleman https://www.velleman.eu/products/view/?id=412554&country=us&lang=fr )

Modification ultime :

Tout est parfaitement aligné.

Tout les éléments sont sur connecteur.

La filerie permet de passer 3Ampères au moteur (3fils 1Ampère x 4), cela fait une bonne marge et 5Ampères au lit chauffant (5fils 1Ampère x 5) pour les 4Ampères nécessaires en alimentation 24Volts.

Le raccordement de la thermistance, de l'end-stop (qui en fait est un start-position) et du switch de sécurité sont sur des fils doublés.

En cas de casse d'un fil l'impression ne sera jamais interrompue

Malgré que tout soit bien conçu il peut y avoir des sauts de pas à cause de la carte d'origine pas assez rapide. Donc le positionnement d'un switch relié au reset protège la mécanique de saut de pas qui feraient venir le plateau dangereusement en butée.

La courroie n'est pas tendue par des ressorts mais en fixe réglable et cela évite des oscillations à grande vitesse.

Il y a des poulies GT2 16 dents ce qui permet une résolution de mouvement de 32 (16x2) / 32 (micro-pas du DRV8825) / 200 (pas du néma) = 0.005mm...

Dommage je n'ai pas pu monter des néma 400 pas qu'une autre carte que celle d'origine pourrait gérer...

A cause de l'électronique, impossible de penser au 150mm/s (même avec des GT2 20 dents ou les poulies d'origine) vantés ( https://www.velleman.eu/products/view/?id=412554&country=us&lang=fr ), dommage car la mécanique tiendrait le coup...

Ce montage à moins d'oscillations possibles qu'une flashforge entrée de gamme (pas testé un autre modèle)...

J'ai oublié qu'avant le câblage il me reste à mettre en place les butées pour les "end-stop" et "sécurité" ainsi que le switch relié au reset et le carénage de passage des fils alimentant le lit chauffant, donc à suivre...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

La modification est terminée depuis un moment mais comme j'ai eu un problème avec l'extrudeur je ne pouvais pas tester l'ensemble...

D'abord des photos des étapes qui ont continué...

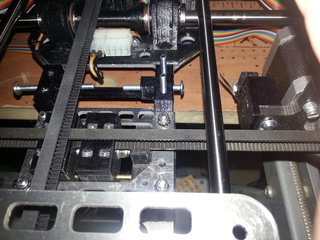

Rajout d'une pièce pour déplacer le switch X:

Qui se greffe sur le support moteur:

Et en monté :

La butée fait partie d'un bloc double pour aussi le switch de sécurité (relié au reset) de l'autre côté :

Pour information les nylstops ont été placés dans des cavités prévues dans la pièce et après les trous bouchés au stylo 3D:

Et la pièce fixée avec les deux vis de butées qui ne peuvent pas bouger grâce à l'utilisation de boulons "nylstop" :

Le switch de sécurité relié au reset, pour ne jamais aller en fin de course :

A été fixé :

Puis raccordé sur le circuit côté moteur Z qui avait déjà été prévu pour :

D'abord des photos des étapes qui ont continué...

Rajout d'une pièce pour déplacer le switch X:

Qui se greffe sur le support moteur:

Et en monté :

La butée fait partie d'un bloc double pour aussi le switch de sécurité (relié au reset) de l'autre côté :

Pour information les nylstops ont été placés dans des cavités prévues dans la pièce et après les trous bouchés au stylo 3D:

Et la pièce fixée avec les deux vis de butées qui ne peuvent pas bouger grâce à l'utilisation de boulons "nylstop" :

Le switch de sécurité relié au reset, pour ne jamais aller en fin de course :

A été fixé :

Puis raccordé sur le circuit côté moteur Z qui avait déjà été prévu pour :

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Le plateau devait être raccordé et le passage des fils "canalisés" avec la pièce:

Malheureusement trop courte:

avec possibilité que les fils touchent le profilé alu:

Donc refaite :

Les "machins" de fixation du lit ont été aussi refait, avec des nylstops:

Pour bloquer les nappes une pièce qui se fixe sur les profilés alu:

La nappe est insérée dedans:

Ne voulant aucun rislan sur le profilé alu côté raccord du lit j'ai fait des pièces pour la nappe qui vient alimenter moteur/switch Z+switch sécurité X:

Plusieurs pièces ont été mises en pont pour fixer celles de maintien de la nappe du plateau et aussi celle alimentant la partie Z:

En finalisé plateau à droite :

Et à gauche:

Il est à noter que le système de nappes est le meilleur pour des pièces en mouvement.

Je n'en ai pas utilisée une pour le lit parce qu'une nappe ne doit jamais forcer sur les fils et donc être fixée sur la pièce mobile, ce qui n'était pas possible dans ce cas...

Malheureusement trop courte:

avec possibilité que les fils touchent le profilé alu:

Donc refaite :

Les "machins" de fixation du lit ont été aussi refait, avec des nylstops:

Pour bloquer les nappes une pièce qui se fixe sur les profilés alu:

La nappe est insérée dedans:

Ne voulant aucun rislan sur le profilé alu côté raccord du lit j'ai fait des pièces pour la nappe qui vient alimenter moteur/switch Z+switch sécurité X:

Plusieurs pièces ont été mises en pont pour fixer celles de maintien de la nappe du plateau et aussi celle alimentant la partie Z:

En finalisé plateau à droite :

Et à gauche:

Il est à noter que le système de nappes est le meilleur pour des pièces en mouvement.

Je n'en ai pas utilisée une pour le lit parce qu'une nappe ne doit jamais forcer sur les fils et donc être fixée sur la pièce mobile, ce qui n'était pas possible dans ce cas...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Et pour le câblage un nouveau circuit :

Tout ce qui doit l'être est sur connecteurs en dehors de la carte:

Du coup j'ai rajouté une pièce pour que la nappe de l'afficheur ne puisse jamais frotter contre la trapézo:

désolé pour les images mal orientées...

Tout ce qui doit l'être est sur connecteurs en dehors de la carte:

Du coup j'ai rajouté une pièce pour que la nappe de l'afficheur ne puisse jamais frotter contre la trapézo:

désolé pour les images mal orientées...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Pour le calibrage les pièces suivantes ont été utilisées:

Permettant d'utiliser un comparateur:

Sur un trajet de 200+195mm il n'a pas été possible d'avoir moins de 5centièmes d'erreur.

Normal, le chassis alu n'est pas si rigide que l'on pourrait croire car le comparateur bouge rien qu'en posant la main n'importe où...

Permettant d'utiliser un comparateur:

Sur un trajet de 200+195mm il n'a pas été possible d'avoir moins de 5centièmes d'erreur.

Normal, le chassis alu n'est pas si rigide que l'on pourrait croire car le comparateur bouge rien qu'en posant la main n'importe où...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Maintenant tout coulisse sans jeu ni "point de force"

La filerie est compatible avec les intensités qu'elle doit faire passer et elle a été mise en place pour qu'il n'y ait pas de "casse" de fils.

Tous les fils sauf ceux du switch sécurité X sont au moins doublés.

Avec les GT2 16 dents et les DRV8825 la précision de mouvement théorique est de (16*2)/32/200 c'est à dire 5 microns...

Et pourtant avec une mécanique/filerie irréprochables, JE VIENS D'AVOIR UN DECALAGE X SUR UNE IMPRESSION

Je m'y attendais car la carte de la k8200 est comme une arduino de me... avec un processeur pas assez rapide...

J'étais en réglage 100mm/s + 150mm/s pour les déplacements sans impression...

Je vais corriger les 150mm/s car je n'avais pas vu cette valeur...

Et aussi revoir le réglage du driver X...

La courroie est tendue comme il faut et le chariot circule sans blocage donc si les deux corrections n'évitent pas les décalages, il va falloir que je baisse encore la vitesse.

Si c'est un problème de vitesse avec une buse de 0.3 çà va être long les impressions.

Comme quoi même avec la meilleure volonté du monde, la K8200 restera une machine "médiocre" sans vraiment tout changer, carte-mère y compris (niet!!!!)...

Pour info, avec la flashforge je suis à 140mm/s sans décalage...

La filerie est compatible avec les intensités qu'elle doit faire passer et elle a été mise en place pour qu'il n'y ait pas de "casse" de fils.

Tous les fils sauf ceux du switch sécurité X sont au moins doublés.

Avec les GT2 16 dents et les DRV8825 la précision de mouvement théorique est de (16*2)/32/200 c'est à dire 5 microns...

Et pourtant avec une mécanique/filerie irréprochables, JE VIENS D'AVOIR UN DECALAGE X SUR UNE IMPRESSION

Je m'y attendais car la carte de la k8200 est comme une arduino de me... avec un processeur pas assez rapide...

J'étais en réglage 100mm/s + 150mm/s pour les déplacements sans impression...

Je vais corriger les 150mm/s car je n'avais pas vu cette valeur...

Et aussi revoir le réglage du driver X...

La courroie est tendue comme il faut et le chariot circule sans blocage donc si les deux corrections n'évitent pas les décalages, il va falloir que je baisse encore la vitesse.

Si c'est un problème de vitesse avec une buse de 0.3 çà va être long les impressions.

Comme quoi même avec la meilleure volonté du monde, la K8200 restera une machine "médiocre" sans vraiment tout changer, carte-mère y compris (niet!!!!)...

Pour info, avec la flashforge je suis à 140mm/s sans décalage...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Bon...

Pas bon

Des drivers au top.

Une mécanique irréprochable.

Une filerie ne pouvant faire de chute de tension.

Et le résultat des tests est ?

UN MAXIMUM A 75mm/s...

Ok, j'ai des GT2 16 dents et des drivers en 32 micro-pas...

Mais passer en 16 micro-pas rend encore plus impossible d'atteindre les valeurs précises au micron que donne un slice de Cura...

Exemple de GCODE généré par Cura :

G1 X51.187 Y52.802 E0.03970

G1 X53.782 Y52.261 E0.06108

G1 X55.977 Y52.146 E0.07880

G1 X58.699 Y52.561 E0.10101

G1 X60.839 Y53.401 E0.11955

G1 X62.418 Y54.258 E0.13403

G1 X63.833 Y55.284 E0.14813

Je n'ai pas calculé si pour E cela serait bon car le sujet est X et Y...

Déjà les 5 microns (théorique en mouvement) obtenus ne permettent pas de traiter correctement une valeur de type X63.833 ni toutes les autres données de la totalité du GCODE...

Pourquoi avoir choisit des GT2 16 dents ?

Parce qu'avec 16 micro-pas cela fait du 10 microns et que cela serait suffisant avec un slicer sur lequel on pourrait spécifier sa résolution...

Et pourquoi avoir changé les drivers pour des DRV8825 alors que ceux d'origine sont en 16 micro-pas ?

Parce qu'à cause du slicer 32 c'est mieux ET AUSSI pour la puissance que permet un DRV8825 car ceux d'origine ne doivent pas avoir le VREF plus haut que celui préconisé par Velleman, ils sont trop faibles...

Donc, à moins de trouver un slicer comme flashprint (pas compatible avec une autre machine qu'une flasforge) qui lui sort du GCODE à 10 microns, cela sera 75mm/s maxi :'(

Et pour le rendu d'impression ?

Avec une buse de 0.3 je pensais avoir un meilleur résultat.

Mais la qualité du filament et des problèmes côté extrudeur n'ont peut-être pas facilité les choses...

Une photo d'un objet décoratif http://www.thingiverse.com/thing:174817 imprimé à 100% de remplissage en 12 heures 52 minutes :

Pas bon

Des drivers au top.

Une mécanique irréprochable.

Une filerie ne pouvant faire de chute de tension.

Et le résultat des tests est ?

UN MAXIMUM A 75mm/s...

Ok, j'ai des GT2 16 dents et des drivers en 32 micro-pas...

Mais passer en 16 micro-pas rend encore plus impossible d'atteindre les valeurs précises au micron que donne un slice de Cura...

Exemple de GCODE généré par Cura :

G1 X51.187 Y52.802 E0.03970

G1 X53.782 Y52.261 E0.06108

G1 X55.977 Y52.146 E0.07880

G1 X58.699 Y52.561 E0.10101

G1 X60.839 Y53.401 E0.11955

G1 X62.418 Y54.258 E0.13403

G1 X63.833 Y55.284 E0.14813

Je n'ai pas calculé si pour E cela serait bon car le sujet est X et Y...

Déjà les 5 microns (théorique en mouvement) obtenus ne permettent pas de traiter correctement une valeur de type X63.833 ni toutes les autres données de la totalité du GCODE...

Pourquoi avoir choisit des GT2 16 dents ?

Parce qu'avec 16 micro-pas cela fait du 10 microns et que cela serait suffisant avec un slicer sur lequel on pourrait spécifier sa résolution...

Et pourquoi avoir changé les drivers pour des DRV8825 alors que ceux d'origine sont en 16 micro-pas ?

Parce qu'à cause du slicer 32 c'est mieux ET AUSSI pour la puissance que permet un DRV8825 car ceux d'origine ne doivent pas avoir le VREF plus haut que celui préconisé par Velleman, ils sont trop faibles...

Donc, à moins de trouver un slicer comme flashprint (pas compatible avec une autre machine qu'une flasforge) qui lui sort du GCODE à 10 microns, cela sera 75mm/s maxi :'(

Et pour le rendu d'impression ?

Avec une buse de 0.3 je pensais avoir un meilleur résultat.

Mais la qualité du filament et des problèmes côté extrudeur n'ont peut-être pas facilité les choses...

Une photo d'un objet décoratif http://www.thingiverse.com/thing:174817 imprimé à 100% de remplissage en 12 heures 52 minutes :

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Et avec une pièce ne demandant pas des mouvements complexes que les DRV8825 ne pourraient pas suivre en 32micro-pas et dépassant la vitesse que peut atteindre la carte mère ?

La pièce, un des 2 supports de bobine de filament 1kg que j'ai à réimprimer :

Imprimée à 120mm/s, sans aucun décalage et en remplissage à 100%

Je ferais la même quand j'aurais passé les DRV8825 en 16 micro-pas, j'expliquerais pourquoi ce test plus tard.

La pièce, un des 2 supports de bobine de filament 1kg que j'ai à réimprimer :

Imprimée à 120mm/s, sans aucun décalage et en remplissage à 100%

Je ferais la même quand j'aurais passé les DRV8825 en 16 micro-pas, j'expliquerais pourquoi ce test plus tard.

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Chariot X/Y

Re: Chariot X/Y

Voilà l'explication du passage en 16 micro-pas pour X,Y et Z et 1/4 de pas pour Z (vis en pas de 8mm) :

- une meilleure adaptation aux défauts des DRV8225

- moins d'erreurs dues à la lenteur de la carte

Et un résultat récent à mis en évidence que la mécanique ainsi que l'électronique de ma k8200 lui donnent la possibilité d'avoir du résultat correcte avec un slicer qui ne plombe pas tout

Voir le sujet sur mes tests avec Kisslicer https://3dprinting.forumactif.org/t701-debuts-de-tests-avec-kisslicer#6215

- une meilleure adaptation aux défauts des DRV8225

- moins d'erreurs dues à la lenteur de la carte

Et un résultat récent à mis en évidence que la mécanique ainsi que l'électronique de ma k8200 lui donnent la possibilité d'avoir du résultat correcte avec un slicer qui ne plombe pas tout

Voir le sujet sur mes tests avec Kisslicer https://3dprinting.forumactif.org/t701-debuts-de-tests-avec-kisslicer#6215

statis- Messages : 1399

Date d'inscription : 18/03/2014

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum