Couplage de deux vis Z en bonne voie (terminé)

+2

Tag

BricoBush

6 participants

Page 1 sur 2 • 1, 2

Couplage de deux vis Z en bonne voie (terminé)

Couplage de deux vis Z en bonne voie (terminé)

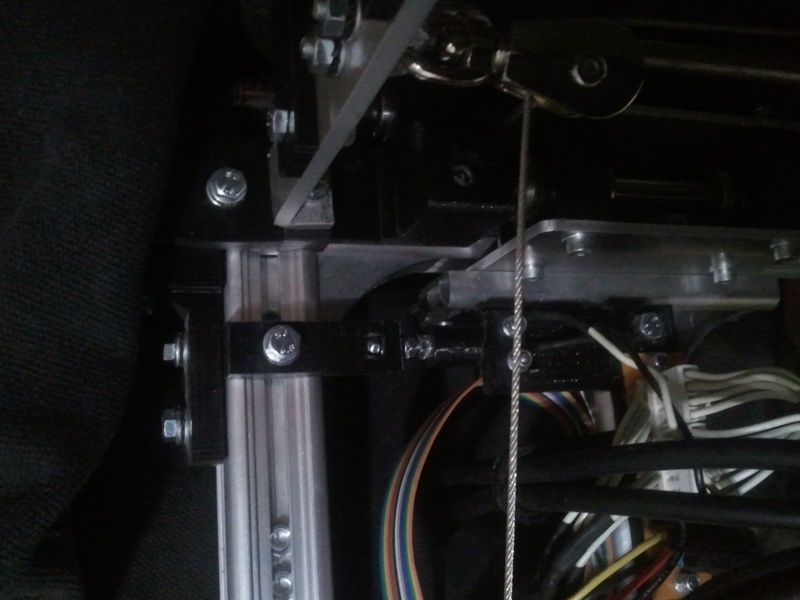

J'ai assez avancé pour vous montrer une manière différente de coupler 2 vis Z.

Je n'ai pas encore solidarisé le bras avec la deuxième vis car il me faut d'abord déplacer le boîtier autonome et la carte mais les essais réalisés confirme que le montage est valable.

Le montage a été basé sur une transmission directe grâce à des pignons à 90° http://www.aliexpress.com/store/product/Bevel-Gear-a-pair-16T-1-5-Mod-M-1-5-Modulus-Ratio-1-1-Bore/318640_1956292571.html qui avec les frais de port m'ont coûté 34 euros, c'est un petit peu plus cher qu'un système avec poulies et courroie mais pas de problème pour "tendre"

Le support de bobine a été déplacé et optimisé pour éviter la casse de filament.

Comme mes vis, des 8mm de pas, étaient un peu courtes j'ai du les rallonger, dans le cas d'un montage à la glloq https://3dprinting.forumactif.org/t316-modif-de-la-k8200-en-cours cela n'aurait été nécessaire.

J'ai rajouté un petit luxe avec une roue pour manipuler le Z à la main, visible à droite de al photo.

Tout est parfaitement aligné après x pièces refaites.

Comme à mon habitude, pas de STL à partager car ils ne correspondraient qu'à ma k8200 et ma configuration Cura avec mes réglages filament.

Les pièces sont réalisées en couches de 0.1mm et avec la vitesse réglée il faut compter près de 6 heures d'impression chacune donc je ne ferais pas comme ceux qui balancent n'importe quoi sur thingiverse

Il faut cliquer du droit "afficher l'image" pour avoir les deux côtés, si quelqu'un sait comment faire pour afficher en entier c'est bienvenu :

Je rajouterais les autres modifications quand elles seront en place.

Je n'ai pas encore solidarisé le bras avec la deuxième vis car il me faut d'abord déplacer le boîtier autonome et la carte mais les essais réalisés confirme que le montage est valable.

Le montage a été basé sur une transmission directe grâce à des pignons à 90° http://www.aliexpress.com/store/product/Bevel-Gear-a-pair-16T-1-5-Mod-M-1-5-Modulus-Ratio-1-1-Bore/318640_1956292571.html qui avec les frais de port m'ont coûté 34 euros, c'est un petit peu plus cher qu'un système avec poulies et courroie mais pas de problème pour "tendre"

Le support de bobine a été déplacé et optimisé pour éviter la casse de filament.

Comme mes vis, des 8mm de pas, étaient un peu courtes j'ai du les rallonger, dans le cas d'un montage à la glloq https://3dprinting.forumactif.org/t316-modif-de-la-k8200-en-cours cela n'aurait été nécessaire.

J'ai rajouté un petit luxe avec une roue pour manipuler le Z à la main, visible à droite de al photo.

Tout est parfaitement aligné après x pièces refaites.

Comme à mon habitude, pas de STL à partager car ils ne correspondraient qu'à ma k8200 et ma configuration Cura avec mes réglages filament.

Les pièces sont réalisées en couches de 0.1mm et avec la vitesse réglée il faut compter près de 6 heures d'impression chacune donc je ne ferais pas comme ceux qui balancent n'importe quoi sur thingiverse

Il faut cliquer du droit "afficher l'image" pour avoir les deux côtés, si quelqu'un sait comment faire pour afficher en entier c'est bienvenu :

Je rajouterais les autres modifications quand elles seront en place.

Dernière édition par statis le Dim 25 Sep - 21:13, édité 1 fois

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Salut Statis,

sacrées modifs !

C'est surement plus compliqué à mettre en place qu'une courroie, tu a réussi à aligner correctement les 3 tiges pour éviter tous jeux?

Tu évitera les saut , et les légères déviations dûes à l'élasticité d'une courroie.

Personnellement je ne m'y serai pas risqué (+ cher et + compliqué à mettre en place qu'une courroie) tu as du cran

sacrées modifs !

C'est surement plus compliqué à mettre en place qu'une courroie, tu a réussi à aligner correctement les 3 tiges pour éviter tous jeux?

Tu évitera les saut , et les légères déviations dûes à l'élasticité d'une courroie.

Personnellement je ne m'y serai pas risqué (+ cher et + compliqué à mettre en place qu'une courroie) tu as du cran

BricoBush- Messages : 67

Date d'inscription : 17/12/2014

Age : 37

Localisation : Strasbourg

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

çà a l'air d'être du costaud !!!

J'aime bien les photos des toutous derrière

J'aime bien les photos des toutous derrière

Tag- Messages : 781

Date d'inscription : 26/03/2014

Age : 57

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Personnellement j'ai laisser tombé l'idée de faire une transmission avec engrenages 90° est intéressante

Le résultat peut être très intéressant mais il faut gérer parfaitement les dimensions, contrairement aux courroies

Sinon juste comme ça je pense qu'il est aussi possible d'imprimer des bon engrenages a 90 qui tiendrai le coup (mais sûrement beaucoup moins que. les tiens statis)

Le résultat peut être très intéressant mais il faut gérer parfaitement les dimensions, contrairement aux courroies

Sinon juste comme ça je pense qu'il est aussi possible d'imprimer des bon engrenages a 90 qui tiendrai le coup (mais sûrement beaucoup moins que. les tiens statis)

glloq- Messages : 81

Date d'inscription : 10/10/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

La seule façon c'est de donner des dimensions quand tu insères l'image (largeur max = 600). C'est un travers du forum qui croit qu'on a encore tous des écrans 15 pouces.statis a écrit:

Il faut cliquer du droit "afficher l'image" pour avoir les deux côtés, si quelqu'un sait comment faire pour afficher en entier c'est bienvenu :

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

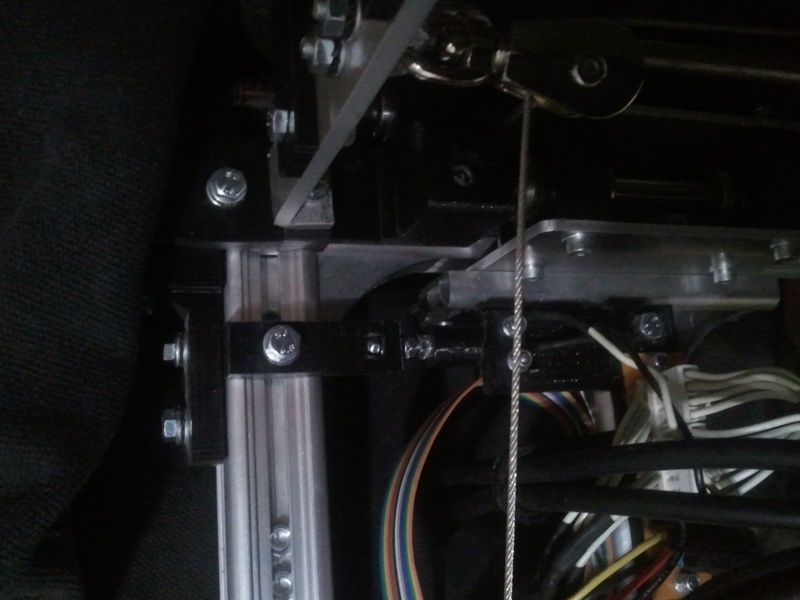

Et voilà les deux vis sont couplées

Il y a eut galère pour faire la pièce principale qui a demandé deux impressions de 16 heures...

Il faut dire que je cumule les difficultés :

- pas encore raccordé le système bivoltage du bed donc température du plateau pas idéale du tout avec une alim 12volts

- plateau avec une irrégularité de surface de 0.1mm, c'est trop pour que le Brim tienne bien la pièce, vivement que je monte le dremel pour surfacer tout çà à 0.01

- ventilateur de pièce qui en fait refroidit plus le lit qu'autre chose, cà m'a pris un an pour m'en apercevoir...

Mais en faisant des couches de Kapton pour égaliser la surface, en rekaptonnant le Brim par dessus et en mettant des supports en cours d'impression j'ai fini par avoir la pièce en deux coups :

Et voilà l'ensemble monté avec deux barres alu pour le module externe et les fils qui ont été déviés vers l'arrière comme l'alim :

La mise au point n'est pas évidente car le couplage ne doit pas voiler la vis et cela doit être à la même hauteur des deux côté sinon il y a des pas qui sautent...

Chose assez étrange le mouvement est fluide en demandant un déplacement de 200mm d'un coup mais par pas de 0.1mm c'est à la limite du saut de pas...

J'ai imprimé une pièce de 7mm de haut et j'ai un résultat de 6,66 mm (...), ce qui pourrait impliquer un problème avec le coupleur moteur souple et/ou le réglage du polulu que j'ai laissé à la même valeur depuis le passage d'alim de 15 à 12 volts...

Par contre ma pièce carrée de 20.6mm est bien un carré de 20.9mm (encore un problème à résoudre, je dois essayer kiss slicer) avec mes GT2 20 dents en 16 micro-pas (bientôt 32 et GT2 16 dents) X et Y stabilisés

A suivre...

Il y a eut galère pour faire la pièce principale qui a demandé deux impressions de 16 heures...

Il faut dire que je cumule les difficultés :

- pas encore raccordé le système bivoltage du bed donc température du plateau pas idéale du tout avec une alim 12volts

- plateau avec une irrégularité de surface de 0.1mm, c'est trop pour que le Brim tienne bien la pièce, vivement que je monte le dremel pour surfacer tout çà à 0.01

- ventilateur de pièce qui en fait refroidit plus le lit qu'autre chose, cà m'a pris un an pour m'en apercevoir...

Mais en faisant des couches de Kapton pour égaliser la surface, en rekaptonnant le Brim par dessus et en mettant des supports en cours d'impression j'ai fini par avoir la pièce en deux coups :

Et voilà l'ensemble monté avec deux barres alu pour le module externe et les fils qui ont été déviés vers l'arrière comme l'alim :

La mise au point n'est pas évidente car le couplage ne doit pas voiler la vis et cela doit être à la même hauteur des deux côté sinon il y a des pas qui sautent...

Chose assez étrange le mouvement est fluide en demandant un déplacement de 200mm d'un coup mais par pas de 0.1mm c'est à la limite du saut de pas...

J'ai imprimé une pièce de 7mm de haut et j'ai un résultat de 6,66 mm (...), ce qui pourrait impliquer un problème avec le coupleur moteur souple et/ou le réglage du polulu que j'ai laissé à la même valeur depuis le passage d'alim de 15 à 12 volts...

Par contre ma pièce carrée de 20.6mm est bien un carré de 20.9mm (encore un problème à résoudre, je dois essayer kiss slicer) avec mes GT2 20 dents en 16 micro-pas (bientôt 32 et GT2 16 dents) X et Y stabilisés

A suivre...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Voilà carré de 20.6x20.6x7mm donne 20.6+-0.02x20.6+-0.02x7.05+-0.02

Le 0.05 est du à un mauvais réglage de mon endstop Z, facile à rectifier avec mon micromètre.

J'ai ré-aligné un peu tout l'ensemble et monté la valeur du polulu.

Le coupleur souple m'affolait mais en fait il se tend et se détend lors du pas, à priori rien d'anormal.

Z n'a plus aucun jeu avec le couplage d'axe, sur ce point la k8200 mod passe devant la prusa

Mes axes X,Y et Z sont stabilisés.

Petit bémol, ma pièce a un trou central plus petit de 0.2mm et le carré a de toutes petites excroissance à chaque côté, comme de très fines colonnes porteuses, donc encore beaucoup de boulot...

Je vais enfin pouvoir monter le dremel pour surfacer le lit

Le 0.05 est du à un mauvais réglage de mon endstop Z, facile à rectifier avec mon micromètre.

J'ai ré-aligné un peu tout l'ensemble et monté la valeur du polulu.

Le coupleur souple m'affolait mais en fait il se tend et se détend lors du pas, à priori rien d'anormal.

Z n'a plus aucun jeu avec le couplage d'axe, sur ce point la k8200 mod passe devant la prusa

Mes axes X,Y et Z sont stabilisés.

Petit bémol, ma pièce a un trou central plus petit de 0.2mm et le carré a de toutes petites excroissance à chaque côté, comme de très fines colonnes porteuses, donc encore beaucoup de boulot...

Je vais enfin pouvoir monter le dremel pour surfacer le lit

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Désolé d'avoir laissé ce sujet sans suite mais il y a eut quelques aventures côté plateau...

Les problèmes de côtes et autres "déformations" ne venaient pas du couplage.

Le travail avec un dremel monté m'a montré l'utilité de ce type de montage qui aurait été problématique sans...

Malgré le coupleur souple qui fait ressort la progression des couches est stable et je peux dire meilleure qu'avec les oscillations d'un bras "volant".

Plus d'un an après son montage d'origine, maintenant je considère mon axe Z enfin stabilisé

Le surfaçage du lit a posé des problèmes mais c'est un autre sujet https://3dprinting.forumactif.org/t340-transformation-hotbed-en-bivoltage

Les problèmes de côtes et autres "déformations" ne venaient pas du couplage.

Le travail avec un dremel monté m'a montré l'utilité de ce type de montage qui aurait été problématique sans...

Malgré le coupleur souple qui fait ressort la progression des couches est stable et je peux dire meilleure qu'avec les oscillations d'un bras "volant".

Plus d'un an après son montage d'origine, maintenant je considère mon axe Z enfin stabilisé

Le surfaçage du lit a posé des problèmes mais c'est un autre sujet https://3dprinting.forumactif.org/t340-transformation-hotbed-en-bivoltage

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

J'ai été obligé de revoir ma copie car j'ai besoin de pouvoir remonter un peu plus haut la position la plus basse du bras Z...

Du coup il va y avoir un meilleur alignement par rapport au bras et c'est pas plus mal.

J'ai pas encore monté les pièces car je vais devoir tout démonter et j'ai encore besoin de l'imprimante pour l'instant.

J'ai aussi rajouté un "graisseur" car la pièce qui reçoit la vis à de la place pour faire un réservoir semi-fermé haut et bas qui va recevoir la graisse miracle que j'utilise pour les vis.

Une photo des pièces :

PS je vais voir comment partager mes fichiers freecad car pas question de filer des stl que seulement ma k8200 saura imprimer aux bonnes côtes

Du coup il va y avoir un meilleur alignement par rapport au bras et c'est pas plus mal.

J'ai pas encore monté les pièces car je vais devoir tout démonter et j'ai encore besoin de l'imprimante pour l'instant.

J'ai aussi rajouté un "graisseur" car la pièce qui reçoit la vis à de la place pour faire un réservoir semi-fermé haut et bas qui va recevoir la graisse miracle que j'utilise pour les vis.

Une photo des pièces :

PS je vais voir comment partager mes fichiers freecad car pas question de filer des stl que seulement ma k8200 saura imprimer aux bonnes côtes

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

C'est du délire ton truc, çà veut donc dire que quand tu as une pièce qui doit faire 10x5x2 mm avec un petit trou de 3mm quelque part tu dois tout recalculer spécialement ton dessin pour que ton imprimante l'imprime aux bonnes dimensions ? j'y crois pas !statis a écrit:PS je vais voir comment partager mes fichiers freecad car pas question de filer des stl que seulement ma k8200 saura imprimer aux bonnes côtes

Tag- Messages : 781

Date d'inscription : 26/03/2014

Age : 57

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Lol Tag,

Oui je recalcule et ce n'est jamais la première pièce la bonne...

Il y a peut-être des parties qui peuvent être limées quand elles ne sont pas des bases de positionnement de la pièce mais la plupart non.

Un trou de fixation ne doit pas être ovale, trop large ou trop étroit et combiner des trous autant horizontaux que verticaux peut réserver de mauvaises surprises...

Les surfaces intérieures et extérieures peuvent demander de la précision comme par exemple les trois pièces qui stabilisent le bras Z avec deux roulement linéaires et dont l'ensemble parfaitement solidaire vient prendre la vis trapézoïdale pour la solidariser, le moindre jeu de trop et le montage perd tout intérêt...

En plus Cura gère mal une buse de 0.5 et cela me complique beaucoup la vie...

Et comme j'imprime en PLA, pas question que j'imprime sans un remplissage à 100%, dilatation de la pièce et autres déformations en résultent...

J'ai plus de 6 kilos de pièces ratées ou refaites et bouts d'essais de PLA dans un carton...

Oui moi aussi je n'y crois pas, cela fait plus d'un an que je fait et refait mais çà paye.

L'axe Z est parfaitement stabilisé et si je ne devait pas changer la tête j'aurais pu le laisser comme il est. Le jeu de 2 dixièmes que j'ai entre le point 0 et le 200mm à cause du montage ancien côté moteur sera de toute façon corrigé que plus tard.

Je peux monter à 150mm/s sans avoir de décalage et pour les 3 pièces principales j'ai travaillé à 100mm/s par sécurité avec de la couche de 0.05, la plus grosse m'aurait prit 32 heures d'impression * x fois (pièce déjà calculée avec juste des modifications mineures qui a été réussie du premier coup) si j'avais la k8200 d'origine...

Et c'est pas fini le délire, pour activer le bi-voltage de mon plateau je dois tout recâbler et donc du coup profiter pour refaire tout le système X/Y avec poulies GT2 16 dents, drivers 32 pas, moteurs 0.9° (400 pas) et toutes les pièces d'origine remplacées en totalité.

Avoir des pas de 0.0025 serait une folie sans ruser et travailler dur pour aligner parfaitement chaque mouvement...

Un jour je pourrais dire que je n'ai pas fait une connerie d'acheter un kit...

Oui je recalcule et ce n'est jamais la première pièce la bonne...

Il y a peut-être des parties qui peuvent être limées quand elles ne sont pas des bases de positionnement de la pièce mais la plupart non.

Un trou de fixation ne doit pas être ovale, trop large ou trop étroit et combiner des trous autant horizontaux que verticaux peut réserver de mauvaises surprises...

Les surfaces intérieures et extérieures peuvent demander de la précision comme par exemple les trois pièces qui stabilisent le bras Z avec deux roulement linéaires et dont l'ensemble parfaitement solidaire vient prendre la vis trapézoïdale pour la solidariser, le moindre jeu de trop et le montage perd tout intérêt...

En plus Cura gère mal une buse de 0.5 et cela me complique beaucoup la vie...

Et comme j'imprime en PLA, pas question que j'imprime sans un remplissage à 100%, dilatation de la pièce et autres déformations en résultent...

J'ai plus de 6 kilos de pièces ratées ou refaites et bouts d'essais de PLA dans un carton...

Oui moi aussi je n'y crois pas, cela fait plus d'un an que je fait et refait mais çà paye.

L'axe Z est parfaitement stabilisé et si je ne devait pas changer la tête j'aurais pu le laisser comme il est. Le jeu de 2 dixièmes que j'ai entre le point 0 et le 200mm à cause du montage ancien côté moteur sera de toute façon corrigé que plus tard.

Je peux monter à 150mm/s sans avoir de décalage et pour les 3 pièces principales j'ai travaillé à 100mm/s par sécurité avec de la couche de 0.05, la plus grosse m'aurait prit 32 heures d'impression * x fois (pièce déjà calculée avec juste des modifications mineures qui a été réussie du premier coup) si j'avais la k8200 d'origine...

Et c'est pas fini le délire, pour activer le bi-voltage de mon plateau je dois tout recâbler et donc du coup profiter pour refaire tout le système X/Y avec poulies GT2 16 dents, drivers 32 pas, moteurs 0.9° (400 pas) et toutes les pièces d'origine remplacées en totalité.

Avoir des pas de 0.0025 serait une folie sans ruser et travailler dur pour aligner parfaitement chaque mouvement...

Un jour je pourrais dire que je n'ai pas fait une connerie d'acheter un kit...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

J'aime bien cette dernière phrasestatis a écrit:

Un jour je pourrais dire que je n'ai pas fait une connerie d'acheter un kit...

J'avais essayé d'imprimer au delà de 150mm, c'est pas mal, mais les couches au final ne collaient pas beaucoup entre elles ? Filament pas assez chaud ?

Je me contente d'imprimer au maximum à 100mm quand la précision n'est pas de rigueur.

En tous cas, tu es bien courageux de refaire les calculs, pour ma part j'aurais foutu l'imprimante au placard LOL

Tag- Messages : 781

Date d'inscription : 26/03/2014

Age : 57

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

L'utilisation a mis en évidence que le montage est plus facile à régler en le simplifiant tout en conservant un bon guidage.

J'ai donc modifié le nombre de roulement linéaires pour n'en utiliser qu'un seul pour bien aligner la pièce haute avec la basse avec des bagues calculées qui font aussi office de graisseur :

J'ai donc modifié le nombre de roulement linéaires pour n'en utiliser qu'un seul pour bien aligner la pièce haute avec la basse avec des bagues calculées qui font aussi office de graisseur :

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

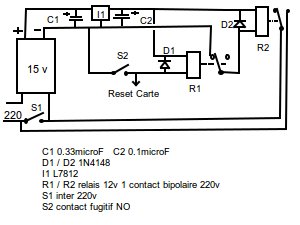

Comme les pignons n'étaient pas lubrifiés j'ai rajouté des caches "réserve de graisse" :

Voilà une partie avec la graisse en place :

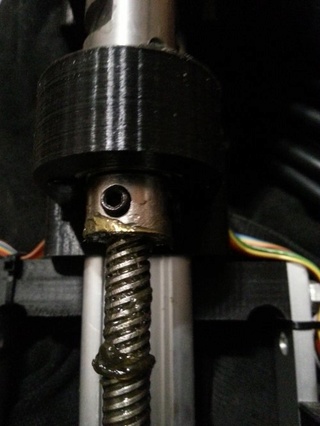

Et complètement monté avec une visu sur un coupleur D8/M8 avec contre écrou de blocage qui permet un réglage fin de la hauteur Z couplée :

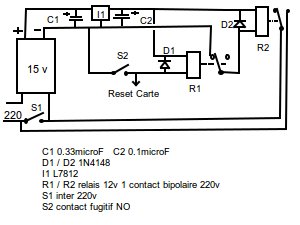

J'ai rajouté un contact fin de course prévu pour faire un reset en cas d'emballement Z vers le haut, la photo est déjà présente dans un autre sujet, on y voit les deux poulies du contrepoids que j'ai installé :

Dans le futur il sera une possibilité pour éteindre en fin d'impression en mettant dans le end-code de Cura d'aller en butée pour déclencher un reset qui coupera l'alimentation mais c'est pas pour demain :

Une vue plus globale sur laquelle on voit le contrepoids à l'arrière gauche, je ferais des photos plus en détails quand j'aurais fini le câblage du bras et pu rajouter un graisseur pour la vis Z du côté moteur :

Voilà une partie avec la graisse en place :

Et complètement monté avec une visu sur un coupleur D8/M8 avec contre écrou de blocage qui permet un réglage fin de la hauteur Z couplée :

J'ai rajouté un contact fin de course prévu pour faire un reset en cas d'emballement Z vers le haut, la photo est déjà présente dans un autre sujet, on y voit les deux poulies du contrepoids que j'ai installé :

Dans le futur il sera une possibilité pour éteindre en fin d'impression en mettant dans le end-code de Cura d'aller en butée pour déclencher un reset qui coupera l'alimentation mais c'est pas pour demain :

Une vue plus globale sur laquelle on voit le contrepoids à l'arrière gauche, je ferais des photos plus en détails quand j'aurais fini le câblage du bras et pu rajouter un graisseur pour la vis Z du côté moteur :

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

salut statis,

pas bête l'histoire du carter mais j'ai bien peur qu'avec la chaleur de l'imprimante la graisse ne se liquéfie et coule en dehors du carter.

@+,vincent.

pas bête l'histoire du carter mais j'ai bien peur qu'avec la chaleur de l'imprimante la graisse ne se liquéfie et coule en dehors du carter.

@+,vincent.

vincent76- Messages : 98

Date d'inscription : 13/04/2015

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Salut vincent76,

La graisse que j'ai utilisé est prévue pour un usage intensif avec une marge de température allant du très chaud au très froid dans le secteur auto.

Les carters sont en PLA, ils fondront avant que la graisse ne se liquéfie lol.

Malheureusement on ne trouve plus de la graisse d'une telle qualité à un prix abordable et j'en avais encore un peu en stock...

Mais il en existe à des prix abordables pour ne pas "goutter" avant 190° http://graisse-belleville.fr/graisse-graphitee-haute-temperature/8-graisse-graphitee-haute-temperature-speciale-friction-mecanique-etiquette-rouge-tube-150g-3700118500740.html

C'est effectivement un paramètre à prendre en compte...

La graisse que j'ai utilisé est prévue pour un usage intensif avec une marge de température allant du très chaud au très froid dans le secteur auto.

Les carters sont en PLA, ils fondront avant que la graisse ne se liquéfie lol.

Malheureusement on ne trouve plus de la graisse d'une telle qualité à un prix abordable et j'en avais encore un peu en stock...

Mais il en existe à des prix abordables pour ne pas "goutter" avant 190° http://graisse-belleville.fr/graisse-graphitee-haute-temperature/8-graisse-graphitee-haute-temperature-speciale-friction-mecanique-etiquette-rouge-tube-150g-3700118500740.html

C'est effectivement un paramètre à prendre en compte...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Petite photo pour les détails :

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Le sujet n'est pas clos

Ayant des pertes de pas sur Z, j'ai lancé la reprise du côté gauche qui est avec des pièces imprimées dans les premiers temps de la k8200...

Une partie est montée et je peux déjà annoncer :

- erreur de parallélisme des deux guides inférieure à 100 microns

- erreur de parallélisme entre la vis trapézoïdale et les guides inférieure à 100 microns

- graisseurs prévus pour les deux guides et l'écrou de vis trapézoïdale

- double emplacement de micromètre pour travailler avec des outils à distance variable du plateau avec deux switchs

Plus tard il y aura une modification pour mieux régler simplement le couplage

Photo des nouvelles pièces :

Les temps d'impression ont demandé pour les plus grosses pièce plus de 13 heures...

Je ferais de nouvelles photos quand tout sera monté et réglé...

Ayant des pertes de pas sur Z, j'ai lancé la reprise du côté gauche qui est avec des pièces imprimées dans les premiers temps de la k8200...

Une partie est montée et je peux déjà annoncer :

- erreur de parallélisme des deux guides inférieure à 100 microns

- erreur de parallélisme entre la vis trapézoïdale et les guides inférieure à 100 microns

- graisseurs prévus pour les deux guides et l'écrou de vis trapézoïdale

- double emplacement de micromètre pour travailler avec des outils à distance variable du plateau avec deux switchs

Plus tard il y aura une modification pour mieux régler simplement le couplage

Photo des nouvelles pièces :

Les temps d'impression ont demandé pour les plus grosses pièce plus de 13 heures...

Je ferais de nouvelles photos quand tout sera monté et réglé...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Et voilà des photos de la suite...

Vérification de l'alignement en utilisant une tige filetée et des roulements pour voir si des frottements sont présents :

Et de l'autre coté test pour voir si l'écrou de vis coulisse bien à différentes hauteurs de la vis :

Tout est parfaitement aligné sans aucun frottement

Vérification de l'alignement en utilisant une tige filetée et des roulements pour voir si des frottements sont présents :

Et de l'autre coté test pour voir si l'écrou de vis coulisse bien à différentes hauteurs de la vis :

Tout est parfaitement aligné sans aucun frottement

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

L'extrémité du bras est positionnée à la bonne hauteur :

Et tout l'ensemble coulisse parfaitement :

On peut voir à gauche un des deux tubes graisseurs qui ont été remplis avant mise en place sur les guides :

Les deux écrous de vis de vis ont aussi un espace graisseur à remplir, j'ai utilisé de la graisse au lithium :

La graisse a été mise dessus et dessous ainsi que les caches :

Avec les vis en place, pas de point de frottement, tout est bien aligné

Et tout l'ensemble coulisse parfaitement :

On peut voir à gauche un des deux tubes graisseurs qui ont été remplis avant mise en place sur les guides :

Les deux écrous de vis de vis ont aussi un espace graisseur à remplir, j'ai utilisé de la graisse au lithium :

La graisse a été mise dessus et dessous ainsi que les caches :

Avec les vis en place, pas de point de frottement, tout est bien aligné

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Il y a encore d'autres modifications à suivre...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

La suite avec de nouvelles dispositions

Double emplacement pour micromètre et switchs eux aussi doublés.

Les deux switchs sont disposés à des hauteurs différentes et sont en cascade, ils réagissent donc comme une unique coupure en end-stop.

Cela permet d'utiliser différents outils et têtes qui peuvent varier avec des amplitudes supérieures à la course possible d'un micromètre.

Il faut peu de temps pour mettre le micromètre à l'autre emplacement

Tout est maintenant sur connecteurs, plus besoin de faire sauter la gaine thermo pour faire des vérifications

Il y a un emplacement déjà prévu pour le switch de sécurité d'axe X pour que l'imprimante soit mise en reset si le plateau venait à dépasser la zone autorisée en fin de course.

Et le plus important, la filerie pour le moteur peux supporter 3 Ampères (3 fils de 1 Ampères x 4).

Le moteur n'est plus bridé par la résistance des fils d'origine qui eux ne sont prévus que pour passer 1 Ampères...

J'ai utilisé de la filerie en nappe du même type que celle d'origine car elle est plus facile à fixer et à maintenir en place.

L'utilisation de double-face compressant la nappe sur le support connecteurs garantit une meilleure fiabilité des fils qui en casseront pas avec les vibrations

Petite photo :

Double emplacement pour micromètre et switchs eux aussi doublés.

Les deux switchs sont disposés à des hauteurs différentes et sont en cascade, ils réagissent donc comme une unique coupure en end-stop.

Cela permet d'utiliser différents outils et têtes qui peuvent varier avec des amplitudes supérieures à la course possible d'un micromètre.

Il faut peu de temps pour mettre le micromètre à l'autre emplacement

Tout est maintenant sur connecteurs, plus besoin de faire sauter la gaine thermo pour faire des vérifications

Il y a un emplacement déjà prévu pour le switch de sécurité d'axe X pour que l'imprimante soit mise en reset si le plateau venait à dépasser la zone autorisée en fin de course.

Et le plus important, la filerie pour le moteur peux supporter 3 Ampères (3 fils de 1 Ampères x 4).

Le moteur n'est plus bridé par la résistance des fils d'origine qui eux ne sont prévus que pour passer 1 Ampères...

J'ai utilisé de la filerie en nappe du même type que celle d'origine car elle est plus facile à fixer et à maintenir en place.

L'utilisation de double-face compressant la nappe sur le support connecteurs garantit une meilleure fiabilité des fils qui en casseront pas avec les vibrations

Petite photo :

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Et voilà un deuxième micro-mètre en place :

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Et la finalisation avec 3 modifs :

Le contre-poids pèse maintenant 2 kgs ce qui équilibre avec le poids du bras et de l'extrudeur.

Le poids a été "carrossé" et muni de graisseur lui aussi pour assurer un bon glissement sur des tubes à 2 euros qui servent de guides.

Les poulies qui assurent le mouvement ont été remplacées par des persos à roulement.

La vis de couplage a été coupée en deux et reliée par un écrou long. Cela permet de pouvoir régler, même si c'est difficile, un décalage éventuel.

La précision maximale a été atteinte.

Dommage il y a un bémol à cause des guides d'origines qui en fait on une irrégularité de surface sur le dernier centimètre au plus haut.

Et oui il n'y a pas que les poulies et autres pièces de la k8200 qui ont des défauts. Avant il y avait tellement de jeu que cela ne se voyait pas...

Même si cela serait possible de démonter le côté, je ne le ferais pas car comme le moteur Z n'est plus limité par la filerie, je peux toujours un peu le booster pour que cela ne bloque pas pour une pièce qui ferait + de 19 centimètres.

Et puis une pièce de 20 centimètres de haut, c'est une folie en temps d'impression, donc peu probable que cela gène...

Désolé il n'y aura pas de STL car franchement le temps perdu avec une imprimante en kit serait mieux utilisé en travaillant pour se payer une vraie imprimante...

Si on a du temps à perdre c'est mieux de l'utiliser à faire des pièces pour autre chose que corriger des défauts...

Et si on a encore du temps à perdre, dessiner ses propres pièces est une vraie évolution dans l'esprit du reprap, arrêtez de copier, créez

Ce sujet est donc fini.

Pour information les dernières pièces ont été réalisées avec une Dreamer, une imprimante "montée" qui n'a pas, avec son plateau en porte-à-faux, la même stabilité de mouvement Z, même si c'est une Rolls Royce à côté d'une Vertex

Et la conclusion est un message aux constructeurs :

INNOVEZ +

Le contre-poids pèse maintenant 2 kgs ce qui équilibre avec le poids du bras et de l'extrudeur.

Le poids a été "carrossé" et muni de graisseur lui aussi pour assurer un bon glissement sur des tubes à 2 euros qui servent de guides.

Les poulies qui assurent le mouvement ont été remplacées par des persos à roulement.

La vis de couplage a été coupée en deux et reliée par un écrou long. Cela permet de pouvoir régler, même si c'est difficile, un décalage éventuel.

La précision maximale a été atteinte.

Dommage il y a un bémol à cause des guides d'origines qui en fait on une irrégularité de surface sur le dernier centimètre au plus haut.

Et oui il n'y a pas que les poulies et autres pièces de la k8200 qui ont des défauts. Avant il y avait tellement de jeu que cela ne se voyait pas...

Même si cela serait possible de démonter le côté, je ne le ferais pas car comme le moteur Z n'est plus limité par la filerie, je peux toujours un peu le booster pour que cela ne bloque pas pour une pièce qui ferait + de 19 centimètres.

Et puis une pièce de 20 centimètres de haut, c'est une folie en temps d'impression, donc peu probable que cela gène...

Désolé il n'y aura pas de STL car franchement le temps perdu avec une imprimante en kit serait mieux utilisé en travaillant pour se payer une vraie imprimante...

Si on a du temps à perdre c'est mieux de l'utiliser à faire des pièces pour autre chose que corriger des défauts...

Et si on a encore du temps à perdre, dessiner ses propres pièces est une vraie évolution dans l'esprit du reprap, arrêtez de copier, créez

Ce sujet est donc fini.

Pour information les dernières pièces ont été réalisées avec une Dreamer, une imprimante "montée" qui n'a pas, avec son plateau en porte-à-faux, la même stabilité de mouvement Z, même si c'est une Rolls Royce à côté d'une Vertex

Et la conclusion est un message aux constructeurs :

INNOVEZ +

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Couplage de deux vis Z en bonne voie (terminé)

Re: Couplage de deux vis Z en bonne voie (terminé)

Un détail qui peut aider...

Les trapézoïdales sont bloquées d'une manière particulière.

Le principe étant de les empêcher de descendre ou de monter car leur rôle est juste de "tourner".

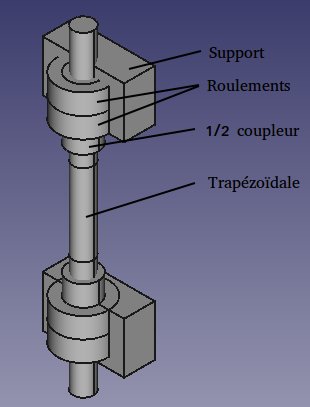

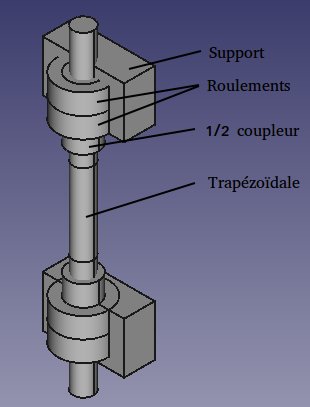

Schéma de principe :

Du côté ou il n'y a pas le moteur les points de blocage sont aux extrémités :

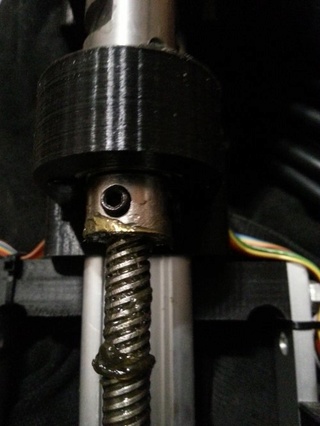

Du côté moteur le blocage a été mis en place dans la partie haute. La trapézoïdale étant trop courte pour moi un coupleur entier a été utilisé pour à la fois bloquer et rallonger :

J'ai utilisé du coupleur coupé en deux :

En utilisant ce principe le moteur peut être placé en haut ou en bas et il ne prend plus de poussée ou de traction du poids de ce qui est bougé par la trapézoïdale.

Le principe pourrait être simplifié avec deux coques enfermant les roulements :

Dans mon montage ce n'était pas intéressant de procéder ainsi.

Pourquoi au moins deux roulements empilés ?

Ce type de roulement est rarement prévu pour supporter une poussée ou une traction dans l'axe Z, en empiler plusieurs diminue les risques d’endommagement.

Les trapézoïdales sont bloquées d'une manière particulière.

Le principe étant de les empêcher de descendre ou de monter car leur rôle est juste de "tourner".

Schéma de principe :

Du côté ou il n'y a pas le moteur les points de blocage sont aux extrémités :

Du côté moteur le blocage a été mis en place dans la partie haute. La trapézoïdale étant trop courte pour moi un coupleur entier a été utilisé pour à la fois bloquer et rallonger :

J'ai utilisé du coupleur coupé en deux :

En utilisant ce principe le moteur peut être placé en haut ou en bas et il ne prend plus de poussée ou de traction du poids de ce qui est bougé par la trapézoïdale.

Le principe pourrait être simplifié avec deux coques enfermant les roulements :

Dans mon montage ce n'était pas intéressant de procéder ainsi.

Pourquoi au moins deux roulements empilés ?

Ce type de roulement est rarement prévu pour supporter une poussée ou une traction dans l'axe Z, en empiler plusieurs diminue les risques d’endommagement.

statis- Messages : 1399

Date d'inscription : 18/03/2014

Page 1 sur 2 • 1, 2

Sujets similaires

Sujets similaires» Nouveau ventilateur de pièce (terminé)

» diametre des trous pas à la bonne dimension

» Bonne et heureuse année à tous

» Tres bonne et heureuse annee a tous

» Bonne machine mais couteuse en pièces détachées et temps.

» diametre des trous pas à la bonne dimension

» Bonne et heureuse année à tous

» Tres bonne et heureuse annee a tous

» Bonne machine mais couteuse en pièces détachées et temps.

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum