Il ne faut pas désespérer ! Exemple

+2

Nikko485

bob57

6 participants

Page 1 sur 2 • 1, 2

Il ne faut pas désespérer ! Exemple

Il ne faut pas désespérer ! Exemple

Bonjour à tous

Voici pourquoi il ne faut pas vous décourager !

J'ai une K8200 depuis 3 mois seulement et je me considère donc comme un "bleu" qui doit encore tout apprendre. Mais petit à petit, je commence à comprendre la bête ... et à la domestiquer.

Il y a un mois, j'ai dû renvoyer la carte PCB de ma K8200 suite à un gros problème.

Entretemps, comme j'étais bloqué, j'ai un peu modifié ma K8200

J'ai commencé par remplacer les 4 vis de fixation du plateau de 20mm par des 25mm, puis j'ai récupéré 4 ressorts sur des pinces à linge ( merci mon épouse)

A chaque angle du plateau, j'ai monté une rondelle, un ressort, une rondelle la base alu, une roue de réglage.

Désormais je peux régler la plateau de façon précise, sans me martyriser les doigts. J'ai utilisé un vernier et mon plateau est désormais parfaitement horizontal.

J'ai également supprimé le jeu de l'écrou captif sur l'axe Z. Pour que la tige filetée soit exactement dans l'axe du moteur, chez moi, il y avait un jeu de 1 mm du côté de l'imprimante et 0,5 mm au dessus de l'écrou. J'ai donc mis deux petites cales de 7x5mm et de 1 mm d'épaisseur sur le côté de l'écrou et une rondelle de 0,5 mm d'épaisseur au dessus.

Maintenant, je n'ai plus aucun jeu sur l'axe Z, tout en ayant gardé la tige filetée d'origine qui, lorsqu'elle est rectifiée comme je l'ai fait, est plus précise ( 0,00625 mm par pas) que la solution proposées par Velleman.

J'ai également profité du temps mort pour télécharger quelques modèles "k8200" chez Thingverse.

J'a récupéré ma PCB réparée il y a trois jours et j'ai immédiatement lancé l'impression du boitier avec ventilateur.

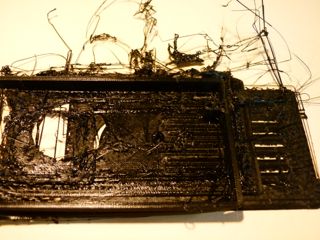

Premiere extrusion

Je crois qu'il y a vraiment un problème. On peut difficilement faire pire !

Procédons par ordre.

Velleman a changé un transistor sur la PCB, mais aussi 2 contrôleurs de moteur.

Donc vérification des tensions que je règle à 0,55 volts sur les 4 contrôleurs.

Deuxième essai

Impeccable sur ± 135 couches sur 167, mais décalage sur les X après.

Raisonnons ! Si les 135 premières couches sont correctes, c'est que la mécanique et l'électronique sont correctement réglées. Le seul paramètre qui peut changer à la couche 136, c'est la température du driver.

Troisième essai

Cette fois, je vais souffler tous les ¼ d'heure sur la carte pour "refroidir" les drivers.

Mais j'ai oublié la dernière ½ heure ….

Quatrième essai

Je récupère un petit ventilateur de 12 v que je monte en parallèle sur l'alimentation pour refroidir les contrôleurs

Résultat quasiment parfait , mais encore un petit décrochage d' 1 mm sur les dernières couches, mais la pièce est utilisable.

Je suis persuadé que le problème provient d'un excès de chaleur du contrôleur de l'axe X.

Mais pourquoi toujours l'axe X … et rarement le Y ?

Je pense avoir une réponse logique;

Nous écrivons de droite à gauche. Je suis persuadé que 99,9 % d'entre-nous plaçons toujours les modèles rectangulaires avec la plus grande longueur sur l'axe X. Cet axe travaille donc nettement plus que le Y.

Les informations de déplacement du g-code doivent être transformées en nombre de pas pour le moteur, et il y a nettement plus de calcul pour l'axe X. Donc la puce chauffe nettement plus.

Vérifions …

Pour le cinquième essai, comme je n'ai pas de refroidisseurs pour les contrôleurs, j'ai découpé des petites sections dans une cornière aluminium en U de 5 mm de large

J'ai fixé quatre petits morceau sur les petites puces avec de la pâte thermique ( celle des refroidisseurs)

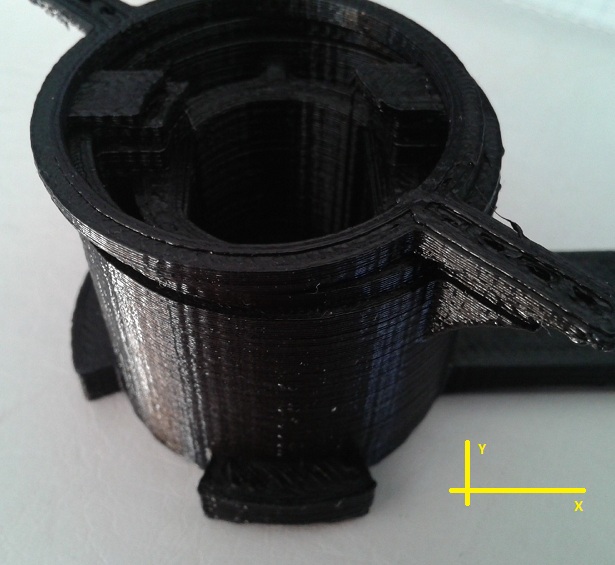

3 heures de patience et voici le résultat …. une pièce parfaite … (pour une K8200)

J'attends vos remarques et commentaires avec plaisir

Voici pourquoi il ne faut pas vous décourager !

J'ai une K8200 depuis 3 mois seulement et je me considère donc comme un "bleu" qui doit encore tout apprendre. Mais petit à petit, je commence à comprendre la bête ... et à la domestiquer.

Il y a un mois, j'ai dû renvoyer la carte PCB de ma K8200 suite à un gros problème.

Entretemps, comme j'étais bloqué, j'ai un peu modifié ma K8200

J'ai commencé par remplacer les 4 vis de fixation du plateau de 20mm par des 25mm, puis j'ai récupéré 4 ressorts sur des pinces à linge ( merci mon épouse)

A chaque angle du plateau, j'ai monté une rondelle, un ressort, une rondelle la base alu, une roue de réglage.

Désormais je peux régler la plateau de façon précise, sans me martyriser les doigts. J'ai utilisé un vernier et mon plateau est désormais parfaitement horizontal.

J'ai également supprimé le jeu de l'écrou captif sur l'axe Z. Pour que la tige filetée soit exactement dans l'axe du moteur, chez moi, il y avait un jeu de 1 mm du côté de l'imprimante et 0,5 mm au dessus de l'écrou. J'ai donc mis deux petites cales de 7x5mm et de 1 mm d'épaisseur sur le côté de l'écrou et une rondelle de 0,5 mm d'épaisseur au dessus.

Maintenant, je n'ai plus aucun jeu sur l'axe Z, tout en ayant gardé la tige filetée d'origine qui, lorsqu'elle est rectifiée comme je l'ai fait, est plus précise ( 0,00625 mm par pas) que la solution proposées par Velleman.

J'ai également profité du temps mort pour télécharger quelques modèles "k8200" chez Thingverse.

J'a récupéré ma PCB réparée il y a trois jours et j'ai immédiatement lancé l'impression du boitier avec ventilateur.

Premiere extrusion

Je crois qu'il y a vraiment un problème. On peut difficilement faire pire !

Procédons par ordre.

Velleman a changé un transistor sur la PCB, mais aussi 2 contrôleurs de moteur.

Donc vérification des tensions que je règle à 0,55 volts sur les 4 contrôleurs.

Deuxième essai

Impeccable sur ± 135 couches sur 167, mais décalage sur les X après.

Raisonnons ! Si les 135 premières couches sont correctes, c'est que la mécanique et l'électronique sont correctement réglées. Le seul paramètre qui peut changer à la couche 136, c'est la température du driver.

Troisième essai

Cette fois, je vais souffler tous les ¼ d'heure sur la carte pour "refroidir" les drivers.

Mais j'ai oublié la dernière ½ heure ….

Quatrième essai

Je récupère un petit ventilateur de 12 v que je monte en parallèle sur l'alimentation pour refroidir les contrôleurs

Résultat quasiment parfait , mais encore un petit décrochage d' 1 mm sur les dernières couches, mais la pièce est utilisable.

Je suis persuadé que le problème provient d'un excès de chaleur du contrôleur de l'axe X.

Mais pourquoi toujours l'axe X … et rarement le Y ?

Je pense avoir une réponse logique;

Nous écrivons de droite à gauche. Je suis persuadé que 99,9 % d'entre-nous plaçons toujours les modèles rectangulaires avec la plus grande longueur sur l'axe X. Cet axe travaille donc nettement plus que le Y.

Les informations de déplacement du g-code doivent être transformées en nombre de pas pour le moteur, et il y a nettement plus de calcul pour l'axe X. Donc la puce chauffe nettement plus.

Vérifions …

Pour le cinquième essai, comme je n'ai pas de refroidisseurs pour les contrôleurs, j'ai découpé des petites sections dans une cornière aluminium en U de 5 mm de large

J'ai fixé quatre petits morceau sur les petites puces avec de la pâte thermique ( celle des refroidisseurs)

3 heures de patience et voici le résultat …. une pièce parfaite … (pour une K8200)

J'attends vos remarques et commentaires avec plaisir

Barbebelle- Messages : 20

Date d'inscription : 26/02/2016

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Excellent début, la persévérance et la patience sont de rigueur dans cette discipline LOL.

Les ressorts pour le lit sont vraiment très utiles, et j'avais utilisé l'idée de raby avec les ressorts d'amortisseurs de voiture radio commandée (merci à mon voisin qui possède plein de ces jouets)

Mon premier super grand raté (fan nozzle au départ), un peu à l'image du tien, à fini dans un cadre d'art, réalisation et cadeau de ma douce et tendre, reine de patience avec moi

(clic pour agrandir)

Tu verras qu'au fil du temps et de ton apprentissage, tu auras de très belles impressions avec ce kit, par contre, il faudra faire beaucoup de modifications

Le principal dans l'histoire, c'est de prendre son pieds, voilà mon idée de la chose

Les ressorts pour le lit sont vraiment très utiles, et j'avais utilisé l'idée de raby avec les ressorts d'amortisseurs de voiture radio commandée (merci à mon voisin qui possède plein de ces jouets)

Mon premier super grand raté (fan nozzle au départ), un peu à l'image du tien, à fini dans un cadre d'art, réalisation et cadeau de ma douce et tendre, reine de patience avec moi

(clic pour agrandir)

Tu verras qu'au fil du temps et de ton apprentissage, tu auras de très belles impressions avec ce kit, par contre, il faudra faire beaucoup de modifications

Le principal dans l'histoire, c'est de prendre son pieds, voilà mon idée de la chose

Dernière édition par Tag le Dim 28 Fév - 18:25, édité 3 fois (Raison : orthographe)

Tag- Messages : 781

Date d'inscription : 26/03/2014

Age : 57

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Salut Barbebelle,

Le décalage plus fréquent sur X peut-être du à un décentrage du point d'attache de la courroie par rapport à la poulie et à l'équerre qui tient le roulement.

J'avais du remonter le point d'ancrage avec des cales pour que la partie haute et basse de la courroie soient bien parallèles...

Sans les courroies le plateau glissait bien dans tous les sens mais une fois en place la résistance du moteur cache les "points de tension"...

Un réglage de 0.55 est insuffisant mais déjà trop pour les drivers d'origine qui bien sur doivent avoir un radiateur et être ventilés.

Si le moteur n'a pas assez de puissance pour entraîner un plateau freiné, du décalage se produit.

Si le driver chauffe trop il se met en sécurité et c'est le décalage.

La filerie d'origine ne peut laisser passer plus d'1 ampères...

Les drivers ne sont pas adaptés aux forces nécessaires à la 3Drag/K8200...

La mécanique n'est pas bien d'applomb...

Jette un coup d’œil à ce sujet :

https://3dprinting.forumactif.org/t560-besoin-de-vos-conseils-pour-mes-ameliorations#4930

Il y a une discussions sur l'ordre des priorités...

Le décalage plus fréquent sur X peut-être du à un décentrage du point d'attache de la courroie par rapport à la poulie et à l'équerre qui tient le roulement.

J'avais du remonter le point d'ancrage avec des cales pour que la partie haute et basse de la courroie soient bien parallèles...

Sans les courroies le plateau glissait bien dans tous les sens mais une fois en place la résistance du moteur cache les "points de tension"...

Un réglage de 0.55 est insuffisant mais déjà trop pour les drivers d'origine qui bien sur doivent avoir un radiateur et être ventilés.

Si le moteur n'a pas assez de puissance pour entraîner un plateau freiné, du décalage se produit.

Si le driver chauffe trop il se met en sécurité et c'est le décalage.

La filerie d'origine ne peut laisser passer plus d'1 ampères...

Les drivers ne sont pas adaptés aux forces nécessaires à la 3Drag/K8200...

La mécanique n'est pas bien d'applomb...

Jette un coup d’œil à ce sujet :

https://3dprinting.forumactif.org/t560-besoin-de-vos-conseils-pour-mes-ameliorations#4930

Il y a une discussions sur l'ordre des priorités...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Barbebelle a écrit:Je suis persuadé que le problème provient d'un excès de chaleur du contrôleur de l'axe X.

Mais pourquoi toujours l'axe X … et rarement le Y ?

Bonjour Barbebelle,

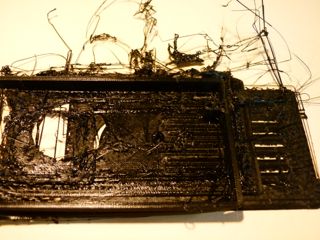

Comme toi j'ai remarqué ce décalage sur mes trois dernières impressions. A plus ou moins 3 couches, il apparaît.

La première fois, ce n'est pas un décalage, mais plutôt une réduction du diamètre (environ 0.5mm) sur deux couches. Les deux autre fois, c'est comme sur la photo ci-dessous.

Ma pièce étant circulaire, il me semble que le décalage est aussi en Y.

(sur la photo, X et Y sont sur même le plan que la base de la pièce)

Ne sachant que faire, je suis venu sur le forum pour voir si il y avait un sujet qui traite de ce problème.

Maintenant, je vais appliquer la solution la plus simple dans un premier temps, le refroidissement des drivers.

En tout cas merci pour tes solutions qui semblent apporter un plus. Je reviens dès que j'ai testé la ventilation driver.

bob57- Messages : 15

Date d'inscription : 26/11/2015

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Bonjour Bob57

D'après la photo, ton problème doit survenir, comme s'était le cas chez moi, a peu près après ± 2 heures d'extrusion.

Je ne sais évidemment pas si les solutions qui semblent fonctionner chez moi fonctionneront chez toi. Mais cela ne coûte rien de faire un essai en refroidissant les drivers. L'idéal c'est de monter un "vrai"refroidisseur en alu sur chaque puce + un bon ventilo.

D'après les dernières infos que j'ai glanées sur le Net, il semblerait qu'il existe un nouveau driver Pololu, toujours à base de la puce A4988, mais avec 2 potentiomètres, l'un pour le voltage de sortie et l'autre pour éviter les pertes de pas. ... j'en ai commandé un jeu ... pour voir.

Mais comme tu le verras certainement sur les autres post, le K8200 est une base de départ qui doit être améliorée pour obtenir des résultats satisfaisants et ... constants.

D'après la photo, ton problème doit survenir, comme s'était le cas chez moi, a peu près après ± 2 heures d'extrusion.

Je ne sais évidemment pas si les solutions qui semblent fonctionner chez moi fonctionneront chez toi. Mais cela ne coûte rien de faire un essai en refroidissant les drivers. L'idéal c'est de monter un "vrai"refroidisseur en alu sur chaque puce + un bon ventilo.

D'après les dernières infos que j'ai glanées sur le Net, il semblerait qu'il existe un nouveau driver Pololu, toujours à base de la puce A4988, mais avec 2 potentiomètres, l'un pour le voltage de sortie et l'autre pour éviter les pertes de pas. ... j'en ai commandé un jeu ... pour voir.

Mais comme tu le verras certainement sur les autres post, le K8200 est une base de départ qui doit être améliorée pour obtenir des résultats satisfaisants et ... constants.

Barbebelle- Messages : 20

Date d'inscription : 26/02/2016

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Salut Barbebelle,

Les infos sur les polulus tu les trouvera sur notre forum...

Le A4988 est un 16 micro-pas et donc un handicapé...

Le polulu qui pourra s'adapter sera le DR8825...

https://3dprinting.forumactif.org/t339p15-polulu-drv8825-compatibles?highlight=drv8825

Salut Bob57,

J'ai donné plus haut les raisons qui peuvent aussi se cumuler lorsqu'un décalage se produit.

Dans le cas de moteurs "pas assez puissant" et d'excès d'extrusion la tête tape contre la matière et çà décale aussi...

J'avais aussi des décalages en Y parce qu'avec la k8200 qui m'a été livrée la poulie moteur (voilée comme les autres) n'était pas pile dans l'axe de l'équerre/roulement et bien sûr cela forçait en déclenchant un décalage.

L’imprécision se rajoutant aussi plus la vitesse était grande plus le décalage pouvait survenir.

Des courroies pas assez ou trop tendues font aussi du décalage...

Voilà un petit récapitulatif des causes de décalage :

1) courant max moteur réglé trop bas ou trop haut

2) driver chauffant trop et pas adapté

3) filerie ne laissant pas passer assez d'intensité

4) vitesse pas adaptée à la machine en l'état et aux pièces à faire

5) transmission des courroies freinant le mouvement

6) excès de matière faisant buter la tête

Solutions :

1) fixer solidement un poids de 1 kgs avec du double face, si une bobine de filament ne dépasse pas du plateau c'est bien.

Bouger le plateau à différentes vitesses sur les deux axes X/Y avec Pronterface ou Repetier et régler pour que le moteur ni ne broute ni ne chauffe excessivement.

ATTENTION, ne faire cela qu'une fois toutes les solutions suivantes mises en place...

2) il existe des petits radiateurs avec collant pas chers

http://fr.aliexpress.com/item/Free-shipping-10pcs-lot-heat-sink-for-A4988-A4983-Stepper-Driver/32436184063.html

Et il y a des modèle de boitier à imprimer qui permettent de ventiler tout l'ensemble carte+drivers

Il vaut mieux remplacer les A4988 par des DRV8825, ils ne sont guère plus chers mais sont en 32 micropas et peuvent supporter, si avec radiateurs ventilés, l'ampérage maximum pour piloter les moteurs néma 17 :

http://fr.aliexpress.com/store/product/5pcs-lot-3D-Printer-Stepstick-Drv8825-Stepper-Motor-Driver-Reprap-4-PCB-Board-Free-shipping/837425_1921797288.html

3) acheter le même type de nappe de fil que le velleman et prévoir 12 fils (3 ampères par fil).

Ce type de fils est prévu pour les mouvements et s'il n'est pas le même que celui qui était dans ma "velleman" il ne doit pas poser de problème...

Note sur ce point, il est intéressant d'inverser la position du moteur en passant une deuxième nappe dédiée, cela permet aussi de récupérer des fils pour le plateau.

Petite difficulté, il faut faire une pièce pour maintenir le switch de fin de course à sa place...

Avantage, c'est aussi une bonne occasion de modifier le système de transmission en prévoyant de faire passer la courroie au-dessus des guides X, le montage de poulies GT2 16 dents en sera facilité par la suite...

J'ai pas le temps de faire un dessin mais il suffit d'imaginer le moteur à l'avant et l'équerre à l'arrière, personne n'y a pensé, dommage...

4) la vitesse doit être adaptée à sa machine, avec des poulies voilées, des courroies qui coincent il vaut mieux travailler à basse vitesse le temps d'imprimer des pièces pour corriger les défauts...

Il faut aussi adapter la vitesse à la pièce à réaliser car certaines nécessitent un bon refroidissement pour que la matière ne "remonte" pas et pour que le ventilateur de pièce ait le temps de faire son job (ne pas compter sur un slicer gratuit pour bien gérer çà).

5) aucun compromis sur les transmissions ne doit être fait.

Aucune pièce ne doit être voilée !!!

Sans les courroies de transmission rien ne doit freiner le mouvement. Dans mon cas le support au plus bas du plateau était courbé, j'ai du le redresser en intercalant des cales entre les guides Y et leurs supports pour qu'à la "règle" tout soit parfaitement droit.

Il faut prévoir des roulements au moins doublés et fixés par les deux extrémités et que la partie mobile soit une poulie de la même taille que celle du moteur, pas comme sur les équerres 3drag/k8200...

Mauvais exemple à ne pas suivre :

http://www.thingiverse.com/thing:350061

Meilleur exemple mais comme les roulements avec diamètre intérieur de 5mm sont fragiles, les doubler de chaque côté est mieux :

http://www.thingiverse.com/thing:253357

Les parties haute et basse des courroies doivent être parallèles.

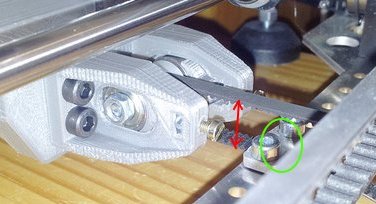

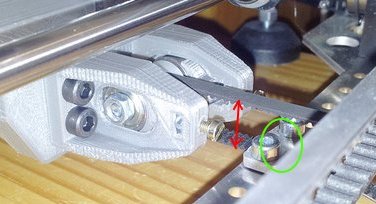

Pour éviter cela il ne faut pas qu'en butée il y ait un angle d'ouverture comme on peut le voir sur l'image avec la flèche rouge, cela peut être corrigé avec une cale à l'endroit du cercle vert :

Les courroies ne doivent pas bouger en biais et gigoter sur les poulies donc il faut bien les aligner, aussi bien en horizontal qu'en vertical.

Il faut prévoir un système pour tendre les courroies ni trop ni pas assez. Un ressort de pince à linge peut dans certains cas suffire le temps de faire des tendeurs réglables.

6) Un mauvais calibrage de la tête d'extrusion, une température trop élevée, une pièce qui décolle parce que l'on n'a pas prévu un "Brim" et tout ce qui peut provoquer une remontée de matière est à proscrire...

Pour information j'ai raté plein de pièces pendant plus d'un an parce que j'avais choisi un mauvais ventilateur de pièce http://www.thingiverse.com/thing:160252

Pas de décalage = faire des pièces pour améliorer sa k8200...

Attention les liens que j'ai donné sont juste indicatifs, si vous trouvez les mêmes composants à la Boutique du 3D prenez-les quitte à payer plus cher car c'est plus sur...

Les infos sur les polulus tu les trouvera sur notre forum...

Le A4988 est un 16 micro-pas et donc un handicapé...

Le polulu qui pourra s'adapter sera le DR8825...

https://3dprinting.forumactif.org/t339p15-polulu-drv8825-compatibles?highlight=drv8825

Salut Bob57,

J'ai donné plus haut les raisons qui peuvent aussi se cumuler lorsqu'un décalage se produit.

Dans le cas de moteurs "pas assez puissant" et d'excès d'extrusion la tête tape contre la matière et çà décale aussi...

J'avais aussi des décalages en Y parce qu'avec la k8200 qui m'a été livrée la poulie moteur (voilée comme les autres) n'était pas pile dans l'axe de l'équerre/roulement et bien sûr cela forçait en déclenchant un décalage.

L’imprécision se rajoutant aussi plus la vitesse était grande plus le décalage pouvait survenir.

Des courroies pas assez ou trop tendues font aussi du décalage...

Voilà un petit récapitulatif des causes de décalage :

1) courant max moteur réglé trop bas ou trop haut

2) driver chauffant trop et pas adapté

3) filerie ne laissant pas passer assez d'intensité

4) vitesse pas adaptée à la machine en l'état et aux pièces à faire

5) transmission des courroies freinant le mouvement

6) excès de matière faisant buter la tête

Solutions :

1) fixer solidement un poids de 1 kgs avec du double face, si une bobine de filament ne dépasse pas du plateau c'est bien.

Bouger le plateau à différentes vitesses sur les deux axes X/Y avec Pronterface ou Repetier et régler pour que le moteur ni ne broute ni ne chauffe excessivement.

ATTENTION, ne faire cela qu'une fois toutes les solutions suivantes mises en place...

2) il existe des petits radiateurs avec collant pas chers

http://fr.aliexpress.com/item/Free-shipping-10pcs-lot-heat-sink-for-A4988-A4983-Stepper-Driver/32436184063.html

Et il y a des modèle de boitier à imprimer qui permettent de ventiler tout l'ensemble carte+drivers

Il vaut mieux remplacer les A4988 par des DRV8825, ils ne sont guère plus chers mais sont en 32 micropas et peuvent supporter, si avec radiateurs ventilés, l'ampérage maximum pour piloter les moteurs néma 17 :

http://fr.aliexpress.com/store/product/5pcs-lot-3D-Printer-Stepstick-Drv8825-Stepper-Motor-Driver-Reprap-4-PCB-Board-Free-shipping/837425_1921797288.html

3) acheter le même type de nappe de fil que le velleman et prévoir 12 fils (3 ampères par fil).

Ce type de fils est prévu pour les mouvements et s'il n'est pas le même que celui qui était dans ma "velleman" il ne doit pas poser de problème...

Note sur ce point, il est intéressant d'inverser la position du moteur en passant une deuxième nappe dédiée, cela permet aussi de récupérer des fils pour le plateau.

Petite difficulté, il faut faire une pièce pour maintenir le switch de fin de course à sa place...

Avantage, c'est aussi une bonne occasion de modifier le système de transmission en prévoyant de faire passer la courroie au-dessus des guides X, le montage de poulies GT2 16 dents en sera facilité par la suite...

J'ai pas le temps de faire un dessin mais il suffit d'imaginer le moteur à l'avant et l'équerre à l'arrière, personne n'y a pensé, dommage...

4) la vitesse doit être adaptée à sa machine, avec des poulies voilées, des courroies qui coincent il vaut mieux travailler à basse vitesse le temps d'imprimer des pièces pour corriger les défauts...

Il faut aussi adapter la vitesse à la pièce à réaliser car certaines nécessitent un bon refroidissement pour que la matière ne "remonte" pas et pour que le ventilateur de pièce ait le temps de faire son job (ne pas compter sur un slicer gratuit pour bien gérer çà).

5) aucun compromis sur les transmissions ne doit être fait.

Aucune pièce ne doit être voilée !!!

Sans les courroies de transmission rien ne doit freiner le mouvement. Dans mon cas le support au plus bas du plateau était courbé, j'ai du le redresser en intercalant des cales entre les guides Y et leurs supports pour qu'à la "règle" tout soit parfaitement droit.

Il faut prévoir des roulements au moins doublés et fixés par les deux extrémités et que la partie mobile soit une poulie de la même taille que celle du moteur, pas comme sur les équerres 3drag/k8200...

Mauvais exemple à ne pas suivre :

http://www.thingiverse.com/thing:350061

Meilleur exemple mais comme les roulements avec diamètre intérieur de 5mm sont fragiles, les doubler de chaque côté est mieux :

http://www.thingiverse.com/thing:253357

Les parties haute et basse des courroies doivent être parallèles.

Pour éviter cela il ne faut pas qu'en butée il y ait un angle d'ouverture comme on peut le voir sur l'image avec la flèche rouge, cela peut être corrigé avec une cale à l'endroit du cercle vert :

Les courroies ne doivent pas bouger en biais et gigoter sur les poulies donc il faut bien les aligner, aussi bien en horizontal qu'en vertical.

Il faut prévoir un système pour tendre les courroies ni trop ni pas assez. Un ressort de pince à linge peut dans certains cas suffire le temps de faire des tendeurs réglables.

6) Un mauvais calibrage de la tête d'extrusion, une température trop élevée, une pièce qui décolle parce que l'on n'a pas prévu un "Brim" et tout ce qui peut provoquer une remontée de matière est à proscrire...

Pour information j'ai raté plein de pièces pendant plus d'un an parce que j'avais choisi un mauvais ventilateur de pièce http://www.thingiverse.com/thing:160252

Pas de décalage = faire des pièces pour améliorer sa k8200...

Attention les liens que j'ai donné sont juste indicatifs, si vous trouvez les mêmes composants à la Boutique du 3D prenez-les quitte à payer plus cher car c'est plus sur...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Bonsoir Barbebelle et Statis.

Retour d'information.

J'ai placé un ventilo sous la carte et avant de le mettre en route j'ai laissé tourné l'imprimante sur une vingtaine de couches.

A partir de là, j'ai plaqué un capteur de température sur le plus haut driver (celui qui tracte le brin de PLA) t = 27° puis je suis passé sur celui du dessous, Z, je relève t =27°.

J'ai poursuivi avec le drivers Y, t=32° et enfin le X avec t=37°.

Je suis resté quelques temps sur le driver X, et la température grimpe bien.

Quand elle a atteint 46°, j'ai mis le ventilo en route et en quelques secondes la température est redescendue à 30°.

Alors j'ai surveillé pendant l'extrusion.

Le driver Y ne dépasse pas 34°.

Celui du X ne descend pas en dessous des 45° si on ne le refroidit pas.

Pour info, mon décalage survenait à la 108 ou 109ème couche, d'après ce que j'ai mesuré sur mes deux premières pièces.

Le ventilo est un 12 volts que j'ai alimenté en 9V (moins bruyant et tout aussi efficace) à partir d'un bloc alim à tension variable.

Son diamètre = 65 mm pour 10 d'épaisseur.

Et la pièce est extrudée correctement.

" />

" />

Pour l'instant je vais me contenter de cette modif.

J'appliquerai les autres en fonction du besoin.

Encore merci à tous les deux.

Retour d'information.

J'ai placé un ventilo sous la carte et avant de le mettre en route j'ai laissé tourné l'imprimante sur une vingtaine de couches.

A partir de là, j'ai plaqué un capteur de température sur le plus haut driver (celui qui tracte le brin de PLA) t = 27° puis je suis passé sur celui du dessous, Z, je relève t =27°.

J'ai poursuivi avec le drivers Y, t=32° et enfin le X avec t=37°.

Je suis resté quelques temps sur le driver X, et la température grimpe bien.

Quand elle a atteint 46°, j'ai mis le ventilo en route et en quelques secondes la température est redescendue à 30°.

Alors j'ai surveillé pendant l'extrusion.

Le driver Y ne dépasse pas 34°.

Celui du X ne descend pas en dessous des 45° si on ne le refroidit pas.

Pour info, mon décalage survenait à la 108 ou 109ème couche, d'après ce que j'ai mesuré sur mes deux premières pièces.

Le ventilo est un 12 volts que j'ai alimenté en 9V (moins bruyant et tout aussi efficace) à partir d'un bloc alim à tension variable.

Son diamètre = 65 mm pour 10 d'épaisseur.

Et la pièce est extrudée correctement.

" />

" />Pour l'instant je vais me contenter de cette modif.

J'appliquerai les autres en fonction du besoin.

Encore merci à tous les deux.

bob57- Messages : 15

Date d'inscription : 26/11/2015

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Salut Bob57,

Si velleman communique une tension de réglage des drivers sur la k8200 ce n'est pas pour rien...

C'est la tension de réglage limite pour que les drivers sans refroidissement ne se mettent pas en protection.

Mais si on règle au-dessus pour ne pas voir de décalage par manque de puissance on en a un quand même à cause de cette protection...

La k8200 livrée en l'état n'est pas prévue pour dépasser une vitesse de 50mm/s, à condition de ne pas avoir de problème mécanique...

Réduire la vitesse était la "solution" proposée sur le forum velleman...

Je tourne à 150mm/s sans décalage et tout à commencé à aller mieux qu'à partir du moment ou j'ai monté des DRV8825 car j'ai pu faire des pièces pour apporter les autres modifications nécessaires.

Avant même en refroidissant les drivers avec 3 ventilos de 5 volts j'avais du décalage même à 50mm/s...

Si velleman communique une tension de réglage des drivers sur la k8200 ce n'est pas pour rien...

C'est la tension de réglage limite pour que les drivers sans refroidissement ne se mettent pas en protection.

Mais si on règle au-dessus pour ne pas voir de décalage par manque de puissance on en a un quand même à cause de cette protection...

La k8200 livrée en l'état n'est pas prévue pour dépasser une vitesse de 50mm/s, à condition de ne pas avoir de problème mécanique...

Réduire la vitesse était la "solution" proposée sur le forum velleman...

Je tourne à 150mm/s sans décalage et tout à commencé à aller mieux qu'à partir du moment ou j'ai monté des DRV8825 car j'ai pu faire des pièces pour apporter les autres modifications nécessaires.

Avant même en refroidissant les drivers avec 3 ventilos de 5 volts j'avais du décalage même à 50mm/s...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Bonjour

J'avais pensé dans un premier temps résoudre en priorité les problèmes "mécaniques".

D'abord, avoir une machine correctement montée avec les pièces d'origine. Etre certain que toutes les fixations sont correctes, que les rails sont bien parallèles et à angle droit avec le support, Bref, éliminer toutes les possibilités de problème du au "montage"

Puis remplacer systématiquement les éléments que l'on peut améliorer ... et en fait, je constate que tout est à remplacer ....

La K8200 est géniale .... pour apprendre comment fonctionne une imprimante 3D ... et pour s'amuser à l'améliorer et éventuellement en créer une soi-même. ( ce que je ferai probablement dès que j'aurai maitrisé la K8200)

En attendant, j'ai modifié mes priorités et commandé des driver DRV8825 que je recevrai rapidement j'espère. J'en profiterai pour refaire un câblage correct avec du 0,6 mm2 pour les moteurs, les fin de course, le ventilo et les sondes. Du 0,6mm2 peut véhiculer 5A en 15 volts

sans problème. Je mettrai du 1 mm2 pour l'extrudeur et le plateau.

C'est encore un peu tôt pour vous communiquer les détails de l'imprimante que j'envisage de construire, mais quelque gentil membre a-t-il une expérience avec 2 extrudeurs, un fin de 0,2 pour les surfaces externes et un de 1,2 mm pour un remplissage rapide. Y-a-t-il un slicer qui gère cette utilisation.

Bonne journée à tous

J'avais pensé dans un premier temps résoudre en priorité les problèmes "mécaniques".

D'abord, avoir une machine correctement montée avec les pièces d'origine. Etre certain que toutes les fixations sont correctes, que les rails sont bien parallèles et à angle droit avec le support, Bref, éliminer toutes les possibilités de problème du au "montage"

Puis remplacer systématiquement les éléments que l'on peut améliorer ... et en fait, je constate que tout est à remplacer ....

La K8200 est géniale .... pour apprendre comment fonctionne une imprimante 3D ... et pour s'amuser à l'améliorer et éventuellement en créer une soi-même. ( ce que je ferai probablement dès que j'aurai maitrisé la K8200)

En attendant, j'ai modifié mes priorités et commandé des driver DRV8825 que je recevrai rapidement j'espère. J'en profiterai pour refaire un câblage correct avec du 0,6 mm2 pour les moteurs, les fin de course, le ventilo et les sondes. Du 0,6mm2 peut véhiculer 5A en 15 volts

sans problème. Je mettrai du 1 mm2 pour l'extrudeur et le plateau.

C'est encore un peu tôt pour vous communiquer les détails de l'imprimante que j'envisage de construire, mais quelque gentil membre a-t-il une expérience avec 2 extrudeurs, un fin de 0,2 pour les surfaces externes et un de 1,2 mm pour un remplissage rapide. Y-a-t-il un slicer qui gère cette utilisation.

Bonne journée à tous

Barbebelle- Messages : 20

Date d'inscription : 26/02/2016

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Salut Barbebelle,

En principe un double extrudeur est utilisé pour fonctionner avec deux filaments différents pour avoir deux couleurs ou un soluble pour les supports.

Que je sache il n'y a pas de slicer prévu pour utiliser 2 tailles de buses différentes en même temps...

L'idée est séduisante mais elle implique des algorithmes complexes alors que les existants ont déjà du mal à faire des "trous" à la bonne taille...

Avoir une buse de 0.2 et faire des couches de 0.1 donnerait un bon fini de pièce mais c'est pas jouable avec une imprimante qui décale à 50mm de vitesse car vraiment trop long...

Cependant avec une Radds et de la mécanique qui pourrait tenir à 200mm de vitesse cela devient sympa.

En principe un double extrudeur est utilisé pour fonctionner avec deux filaments différents pour avoir deux couleurs ou un soluble pour les supports.

Que je sache il n'y a pas de slicer prévu pour utiliser 2 tailles de buses différentes en même temps...

L'idée est séduisante mais elle implique des algorithmes complexes alors que les existants ont déjà du mal à faire des "trous" à la bonne taille...

Avoir une buse de 0.2 et faire des couches de 0.1 donnerait un bon fini de pièce mais c'est pas jouable avec une imprimante qui décale à 50mm de vitesse car vraiment trop long...

Cependant avec une Radds et de la mécanique qui pourrait tenir à 200mm de vitesse cela devient sympa.

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Bonjour,

J'ai reçu mes DRV8825.

Après montage et réglage à 0.45V, je lance une impression test.

Là je ne comprends plus. D'abord, la pièce n'est pas centrée sur le lit, bien qu'elle le soit sur les valeurs de l'onglet Placement du Rapetier V0.84.

Il y a comme un facteur réducteur. Alors OK on passe de 8 µpas à 32 µpas : mais là, ma pièce test qui doit faire 25mm de long en X n'en fait que 13,5. Et l'erreur touche l'axe Y également.

Je ne suis pas allé au bout de l'extrusion, mais Z est également impacté.

J'ai lu les posts parlant de ces drivers mais, sauf inattention de ma part, je n'ai rien vu qui dise qu'il faut retoucher quelque chose pour retrouver la bonne échelle.

Quelqu'un a une info ?

J'ai reçu mes DRV8825.

Après montage et réglage à 0.45V, je lance une impression test.

Là je ne comprends plus. D'abord, la pièce n'est pas centrée sur le lit, bien qu'elle le soit sur les valeurs de l'onglet Placement du Rapetier V0.84.

Il y a comme un facteur réducteur. Alors OK on passe de 8 µpas à 32 µpas : mais là, ma pièce test qui doit faire 25mm de long en X n'en fait que 13,5. Et l'erreur touche l'axe Y également.

Je ne suis pas allé au bout de l'extrusion, mais Z est également impacté.

J'ai lu les posts parlant de ces drivers mais, sauf inattention de ma part, je n'ai rien vu qui dise qu'il faut retoucher quelque chose pour retrouver la bonne échelle.

Quelqu'un a une info ?

bob57- Messages : 15

Date d'inscription : 26/11/2015

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Salut bob57,

La valeur 0.45 est pour des A4988 sans radiateur.

Les DRV8825 doivent être avec radiateur et peuvent être montés jusqu'à 1.0 car la K8200 demande beaucoup de force aux moteurs.

Une valeur de 0.8 permet de monter à 100mm/s et c'est la vitesse maximale que peut supporter la carte mère...

Avec une valeur de 0.45, il faudrait ne pas dépasser les 50mm/s...

En fait on ne passe de 8 à 32 micro-pas mais de 16 à 32.

Il faut donc multiplier les valeurs par 2.

Cela se passe dans le firmware si on n'a pas l'afficheur externe.

Il faut chercher define DEFAULT AXIS_STEPS_PER_UNIT dans le fichier configuration.h en multipliant les valeurs par 2 et ensuite recompiler avant d'envoyer de nouveau le firmware à la k8200.

La valeur 0.45 est pour des A4988 sans radiateur.

Les DRV8825 doivent être avec radiateur et peuvent être montés jusqu'à 1.0 car la K8200 demande beaucoup de force aux moteurs.

Une valeur de 0.8 permet de monter à 100mm/s et c'est la vitesse maximale que peut supporter la carte mère...

Avec une valeur de 0.45, il faudrait ne pas dépasser les 50mm/s...

En fait on ne passe de 8 à 32 micro-pas mais de 16 à 32.

Il faut donc multiplier les valeurs par 2.

Cela se passe dans le firmware si on n'a pas l'afficheur externe.

Il faut chercher define DEFAULT AXIS_STEPS_PER_UNIT dans le fichier configuration.h en multipliant les valeurs par 2 et ensuite recompiler avant d'envoyer de nouveau le firmware à la k8200.

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Salut,

en effet, il faut augmenter le voltage des 8825 (0.8v pour l'instant ça marche bien)

En ce qui me concerne et en exagérant toujours un peu la sécurité, j'ai utilisé ce MOD pour la ventilation de la CM, 2 ventilos de 40mm en 12V avec une résistance pour diminuer les 15V de la carte mère.

http://www.thingiverse.com/thing:322950

Ce n'est juste qu'une suggestion, mais c'est toujours une option rassurante

en effet, il faut augmenter le voltage des 8825 (0.8v pour l'instant ça marche bien)

En ce qui me concerne et en exagérant toujours un peu la sécurité, j'ai utilisé ce MOD pour la ventilation de la CM, 2 ventilos de 40mm en 12V avec une résistance pour diminuer les 15V de la carte mère.

http://www.thingiverse.com/thing:322950

Ce n'est juste qu'une suggestion, mais c'est toujours une option rassurante

Tag- Messages : 781

Date d'inscription : 26/03/2014

Age : 57

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

statis a écrit:

En fait on ne passe de 8 à 32 micro-pas mais de 16 à 32.

Il faut donc multiplier les valeurs par 2.

Bonjour Statis,

Merci pour ta réponse. Effectivement c'est bien 16 à 32.

Finalement hier soir j'ai "percuté" sur ce rapport de 2.

Et j'ai également trouvé la solution pour implanter les nouvelles valeurs.

Il faut aller dans le Configuration/Réglage de l'eeprom et multiplier par deux (comme tu le précises) les "pas par mm".

Pour ma part je n'ai pas touché les paramètres Z et E pour lesquels le driver est toujours un A4988.

Bonne journée

bob57- Messages : 15

Date d'inscription : 26/11/2015

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Bonjour Tag, merci pour ton info ventilo.

Je ferai la modif après avoir placé les radiateurs et les ventilos.

j'ai conservé les 0.425 pour l'instant.Tag a écrit:...en effet, il faut augmenter le voltage des 8825 (0.8v pour l'instant ça marche bien)

Je ferai la modif après avoir placé les radiateurs et les ventilos.

bob57- Messages : 15

Date d'inscription : 26/11/2015

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Bonjour à tous

Je viens (enfin) de recevoir mes DRV8825.

Je n'ai malheureusement pas encore eu le temps de changer le câblage de le K8200, mais bon

je verrai bien si les câbles d'origine chauffent ???

Je vais monter le DRV sur les axes X et Y et modifier le nombre de pas dans l' Eprom en mettant

128.50 et 128.50 et régler pour un premier essai le voltage sur 0,7v. Cela devrait correspondre à ±1,4A. La carte sera placée dans le boitier fermé avec un ventilo 4x4 alimenté via l'alim de velleman.

Et je vous fais part de mes résultats.

Ps - je prépare le "cahier de charge" de l'imprimante que je souhaite construire ... à mes moments perdus ( donc à mon aise) et je vous le soumettrai pour avoir vos précieuses remarques sur les différentes options. Bonne journée à tous

Je viens (enfin) de recevoir mes DRV8825.

Je n'ai malheureusement pas encore eu le temps de changer le câblage de le K8200, mais bon

je verrai bien si les câbles d'origine chauffent ???

Je vais monter le DRV sur les axes X et Y et modifier le nombre de pas dans l' Eprom en mettant

128.50 et 128.50 et régler pour un premier essai le voltage sur 0,7v. Cela devrait correspondre à ±1,4A. La carte sera placée dans le boitier fermé avec un ventilo 4x4 alimenté via l'alim de velleman.

Et je vous fais part de mes résultats.

Ps - je prépare le "cahier de charge" de l'imprimante que je souhaite construire ... à mes moments perdus ( donc à mon aise) et je vous le soumettrai pour avoir vos précieuses remarques sur les différentes options. Bonne journée à tous

Barbebelle- Messages : 20

Date d'inscription : 26/02/2016

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Salut Barbebelle,

Tu ne verra pas les câbles chauffer, je suis à 0.8 (radiateurs+ventilation) avec la filerie d'origine (pour l'instant) sans signe visible de défaut mais...

Une résistance trop importante dans un circuit peut introduire une chute de tension et donc perturber le bon fonctionnement des moteurs pas-à-pas...

Je ne te jetterais pas la première pierre, j'ai tout ce qu'il faut et je n'ai pas encore "normalisé" la filerie

A propos de l'alim velleman, elle n'est pas prévue pour tenir le coup en chauffant le plateau pour même du PLA.

Prévois rapidement de passer ton plateau en 24 volts cela la soulagera le temps de déterminer la puissance demandée pour alimenter tout le reste avec une alimentation 15 volts qui elle ne souffrira pas de la nouvelle puissance consommée par les moteur pas-à-pas avec un courant suffisant...

Tu ne verra pas les câbles chauffer, je suis à 0.8 (radiateurs+ventilation) avec la filerie d'origine (pour l'instant) sans signe visible de défaut mais...

Une résistance trop importante dans un circuit peut introduire une chute de tension et donc perturber le bon fonctionnement des moteurs pas-à-pas...

Je ne te jetterais pas la première pierre, j'ai tout ce qu'il faut et je n'ai pas encore "normalisé" la filerie

A propos de l'alim velleman, elle n'est pas prévue pour tenir le coup en chauffant le plateau pour même du PLA.

Prévois rapidement de passer ton plateau en 24 volts cela la soulagera le temps de déterminer la puissance demandée pour alimenter tout le reste avec une alimentation 15 volts qui elle ne souffrira pas de la nouvelle puissance consommée par les moteur pas-à-pas avec un courant suffisant...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Merci Statis ..

J'ai oublié d'ajouter ... j'ai mis une alim de PC de 50A

J'ai oublié d'ajouter ... j'ai mis une alim de PC de 50A

Barbebelle- Messages : 20

Date d'inscription : 26/02/2016

DVR8825 ... quelques soucis

DVR8825 ... quelques soucis

Bonjour à tous

Voilà, je viens de monter un DRV8825 pour l'axe X et Y sur la carte-mère d'origine K8200.

Et j'ai modifié les valeurs #define DEFAULT_AXIS_STEPS_PER_UNIT à 128.5,128.5,2560,600

Au premier essai ( des carrés concentriques) pour un réglage, je constate que toutes les valeurs sont décalées, que le "centre" du plateau est perdu ... et que l'extrudeur veut se déplacer en valeurs X/Y négatives et qu'il s'immobilise en continuant à extruder. (Je n'ai pas vérifié le voltage des DRV ... Méa Culpa:oops: )

(Je n'ai pas vérifié le voltage des DRV ... Méa Culpa:oops: )

Mes déplacements manuels sont correct (+10X = déplacement vers la droite - +10Y = déplacement vers l'arrière) mais qu'ils sont toujours limités à 200 unités et que cela correspond à la moitié du plateau.

D'où ma question: ne faut-il pas aussi modifier #define X_MAX_POS en mettant 400 ?

Idem pour l'axe Y ?

D'autres ont-ils déjà essayé les DRV ??? avec des problèmes ???

D'avance merci pour vos retours

Voilà, je viens de monter un DRV8825 pour l'axe X et Y sur la carte-mère d'origine K8200.

Et j'ai modifié les valeurs #define DEFAULT_AXIS_STEPS_PER_UNIT à 128.5,128.5,2560,600

Au premier essai ( des carrés concentriques) pour un réglage, je constate que toutes les valeurs sont décalées, que le "centre" du plateau est perdu ... et que l'extrudeur veut se déplacer en valeurs X/Y négatives et qu'il s'immobilise en continuant à extruder.

Mes déplacements manuels sont correct (+10X = déplacement vers la droite - +10Y = déplacement vers l'arrière) mais qu'ils sont toujours limités à 200 unités et que cela correspond à la moitié du plateau.

D'où ma question: ne faut-il pas aussi modifier #define X_MAX_POS en mettant 400 ?

Idem pour l'axe Y ?

D'autres ont-ils déjà essayé les DRV ??? avec des problèmes ???

D'avance merci pour vos retours

Barbebelle- Messages : 20

Date d'inscription : 26/02/2016

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Salut Barbebelle,

j'ai aussi monté les DRV8825, et je rien changé d'autre que les valeurs de xyz et e.

Peut être que la sauvegarde n'a pas fonctionné, tu devrais essayer de télécharger tes nouvelles valeurs via Arduino pour en être certain ?

j'ai aussi monté les DRV8825, et je rien changé d'autre que les valeurs de xyz et e.

Peut être que la sauvegarde n'a pas fonctionné, tu devrais essayer de télécharger tes nouvelles valeurs via Arduino pour en être certain ?

Tag- Messages : 781

Date d'inscription : 26/03/2014

Age : 57

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Hello Tag

Merci pour ta réponse ... mais c'est malheureusement via arduino que j'ai changé les paramètres.

En résumé

J'ai changé les drivers d'origine x et Y par des DRV8825 réglés à 0,8v

J'ai modifié le fichier configuration.h avec 128.5 et 128.5

j'ai fait un "reset" de la carte mère, puis téléchargé le fichier "Marlin" modifié (compilation correcte). J'ai bien le message "Téléversement terminé" ... sans erreur.

Mais cela ne fonctionne pas

Ce qui est curieux !

Le déplacement de 2x100 unités sur l'axe X et Y depuis le "Home" positionne l'extrudeur au centre du plateau ???? ... J'en déduis que les axes sont bien gérés en 32 micro-pas ... mais que les drivers n'envoient pas le double d'impulsions ???? Donc, les distances sont réduites de 1/2. Mais pourquoi ??

A l'extrême, je n'ai pas besoin des 32 micros-pas ... 16 sont suffisants.

Tous vos avis et remarques sont les bienvenus ..

En attendant, je vais me pencher sur les spécifications des 2 drivers pour essayer de trouver pourquoi cela ne fonctionne pas.

Bonne soirée

Merci pour ta réponse ... mais c'est malheureusement via arduino que j'ai changé les paramètres.

En résumé

J'ai changé les drivers d'origine x et Y par des DRV8825 réglés à 0,8v

J'ai modifié le fichier configuration.h avec 128.5 et 128.5

j'ai fait un "reset" de la carte mère, puis téléchargé le fichier "Marlin" modifié (compilation correcte). J'ai bien le message "Téléversement terminé" ... sans erreur.

Mais cela ne fonctionne pas

Ce qui est curieux !

Le déplacement de 2x100 unités sur l'axe X et Y depuis le "Home" positionne l'extrudeur au centre du plateau ???? ... J'en déduis que les axes sont bien gérés en 32 micro-pas ... mais que les drivers n'envoient pas le double d'impulsions ???? Donc, les distances sont réduites de 1/2. Mais pourquoi ??

A l'extrême, je n'ai pas besoin des 32 micros-pas ... 16 sont suffisants.

Tous vos avis et remarques sont les bienvenus ..

En attendant, je vais me pencher sur les spécifications des 2 drivers pour essayer de trouver pourquoi cela ne fonctionne pas.

Bonne soirée

Barbebelle- Messages : 20

Date d'inscription : 26/02/2016

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Salut Barbebelle,

Ce ne sont pas les drivers mais la valeur dans le firmware qui n'a pas du être prise en compte.

Les drivers DRV8825 ont besoin de 32 impulsions contre 16 pour les autres.

Pour faire travailler les DRV8825 en 16 pas il faut modifier la carte mère mais c'est dommage car maintenant les printeur3D essaye d'avoir des 128micro-pas sur leur matériel...

Il y a une commande qui permet de lire la conf de l'imprimante pour vérifier mais je ne la connais pas car avec l'afficheur je peux modifier mes pas sans faire tout ce mic-mac...

Peut-être Tag se souviens...

Ce ne sont pas les drivers mais la valeur dans le firmware qui n'a pas du être prise en compte.

Les drivers DRV8825 ont besoin de 32 impulsions contre 16 pour les autres.

Pour faire travailler les DRV8825 en 16 pas il faut modifier la carte mère mais c'est dommage car maintenant les printeur3D essaye d'avoir des 128micro-pas sur leur matériel...

Il y a une commande qui permet de lire la conf de l'imprimante pour vérifier mais je ne la connais pas car avec l'afficheur je peux modifier mes pas sans faire tout ce mic-mac...

Peut-être Tag se souviens...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

rajout à ma note...

https://3dprinting.forumactif.org/t96-lecture-eeprom

et comment modifier en direct quand on a pas d'afficheur

https://3dprinting.forumactif.org/t210-config-eeprom

https://3dprinting.forumactif.org/t96-lecture-eeprom

et comment modifier en direct quand on a pas d'afficheur

https://3dprinting.forumactif.org/t210-config-eeprom

statis- Messages : 1399

Date d'inscription : 18/03/2014

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

D'abord ..merci pour vos conseils ... deux (ou plus) têtes valent mieux qu'une...

Après avoir téléversé le logiciel Marlin modifié sur la carte Arduino ... il faut récupérer les variables (M502) et les stocker dans l'EEPROM (M500) ... sans çà, cela ne fonctionne pas.

Cela semble évident ... après.

La source de mes problèmes vient probablement de la version repetier 0.56 pour Mac. Cette version semble avoir des problèmes pour gérer l'EEPROM. Lorsque je lance la config de l'EEPROM, j'ai une fenêtre qui s'ouvre... mais aucune valeur n'y apparaît. J'ai utilisé un PC pour charger l'EEPROM ... et l'imprimante fonctionne à nouveau correctement

Barbebelle- Messages : 20

Date d'inscription : 26/02/2016

Re: Il ne faut pas désespérer ! Exemple

Re: Il ne faut pas désespérer ! Exemple

Désolé Barbebelle mais il n'est pas bon d'avoir du mac ou du linux...

Normalement on charge le firmware avec l'outil Arduino.

Repetier c'est bien (pas pour moi et mon linux) pour envoyer des commandes...

Normalement on charge le firmware avec l'outil Arduino.

Repetier c'est bien (pas pour moi et mon linux) pour envoyer des commandes...

statis- Messages : 1399

Date d'inscription : 18/03/2014

Page 1 sur 2 • 1, 2

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum